含汽醋饮料混合灌注二氧化碳稳定性控制的研究

冯雪红,苏 兵,吴业庭,朱焕宗,蔡伟源

(天地壹号饮料股份有限公司,广东江门 529000)

摘 要:含二氧化碳醋饮料灌装工序是饮料加工工艺流程中的重要环节之一,混合灌注的效率会直接影响饮料的品质、产能、效率、成本等。本文对含汽醋饮料混合灌注生产工艺进行研究,在现有混合灌注生产工艺中增加混合料液缓冲罐、热交换冷媒开阀与混合料液的温度进行自动化联动控制改造,增加灌注后二次补温装置,并使其与酒缸温度检测进行联动控制,在混合缓冲罐安装低液位探头与止罐器进行联动控制等设备改造创新,解决含汽醋饮料灌注过程中生产效率偏低、含气量不稳定和料液因温度升高无法正常灌注等问题。结果表明,经改造后,产品中二氧化碳含量的稳定性、混合灌注的温度、产品的品质、生产灌注效率均得到提高,实现了品质提升、效率提高及生产能耗降低的目的。

关键词:汽醋饮料;混合灌注;自动化控制;二氧化碳;稳定性

经行业研究,醋酸饮料被誉为是继碳酸饮料、饮用水、果汁和茶饮料之后的“第四代”饮料。虽然在部分地区形成了一定规模的醋饮消费市场,但同欧美日韩等发达国家相比还处于前期发展阶段。中国醋饮料使用的食醋量仅占全国食醋总产量的2%左右,而美国、加拿大、英国等发达国家占比都在10%以上[1]。据智研咨询发布《2017-2022年中国苹果醋市场运行态势及投资战略研究报告》,2015年中国醋饮料市场规模超过35亿元,且连续3年的增速分别为22%、27%、25%,在整个食品饮料行业中属高速增长。

目前,饮料行业在生产中加入二氧化碳的现象十分普遍,其独特的口感深受消费者的喜爱。而含二氧化碳醋饮料的灌装工序是饮料行业加工工艺流程中的重要环节之一,其工作效率会直接影响企业的产能、效率、成本等。

1 醋饮料的二氧化碳溶解度的影响因素分析

醋饮料的二氧化碳相对于其他碳酸饮料及啤酒的稳定性较差的一个原因是其营养较为丰富。以发酵苹果醋为例,其中含有较多的有机酸和植物多酚类物质[2]。研究发现L-苹果酸在柠檬酸苹果酸钙的高吸收利用性中起到关键作用,能促进营养物质的消化和吸收。苹果多酚可以促进肠粘膜上皮细胞的生长增殖以及前肠和中肠粘膜绒毛的发育,提高肝胰脏、肠道蛋白酶活性,从而促进营养物质的消化和吸收[3-4]。部分黄酮类化合物在肠道菌群的作用下可降解为简单的酚酸,进而被人体吸收,发挥效应[5]。醋饮料中的这些营养成分较高,导致二氧化碳的混合和灌注稳定性较差,并影响产品的不良率。

醋饮料的二氧化碳相对于其他碳酸饮料及啤酒的稳定性较差的另一个原因是其冷点相对较高。二氧化碳在低温下稳定性相对较好,灌注过程较少出现“返泡”现象。而醋饮料冰点较高,不能在较低温度下混合和灌注,否则会出现停机结冰现象。

因此,醋饮料含有丰富的营养物质及其冰点相对其他二氧化碳饮料较高,是影响其二氧化碳溶解度的主要因素。

2 醋饮料灌注技术与存在问题

由于发酵后的果醋含有丰富的营养物质,混合碳酸化过程很容易大量发泡。含汽饮料混合碳酸化温度有严格的要求,在一定温度范围内,温度越低,二氧化碳的溶解系数越高,料液碳酸化的稳定性越好。但过低的温度控制,既大大增加了能耗,又容易因为温度低而出现换热板面和管道结冰,产生其他风险,在灌注工序常出现跑料而导致无法正常生产和生产效率低,这是规模化灌注生产需要突破的技术瓶颈。

如图1所示,含汽饮料在加入二氧化碳之前需要经过板式热交换机进行降温,目的是为了加大二氧化碳的溶解度,便于进行碳酸化,且降温的饮料有利于灌装的稳定性;而板式热交换机由冷媒进行打冷,冷媒的流量过大就会造成热交换机的饮料结冰堵塞;冷媒流量不足时,饮料温度就会升高,影响二氧化碳的溶解度,并且饮料在灌装过程会不稳定,造成产品净容量偏低。

3 改造后醋饮料灌注技术

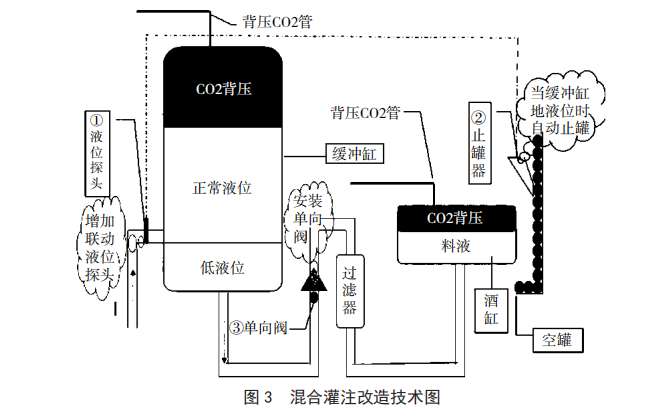

为解决醋饮料灌注存在的问题,提高混合灌注的料液温度,解决板机结冰问题,在原有的混合灌注生产工艺中(图1)增加灌注流程自动化的温度检测和灌注后料液二次补温装置;将现有热交换冷媒开阀控制由人工手动改造为自动化联动控制(图2);在混合缓冲罐新增低液位探头与止罐器进行联动等设备创新和改造(图3),设备改造后开展调试,测试出最佳的控制性能参数,解决了含汽醋饮料灌注过程中灌注效率低、含气量不稳定和料液因温度升高无法正常灌注等问题。

增加二次温度补偿装置的运用原理是当检测灌装机酒缸的温度大于设置的温度时,自动停止灌注,料液从酒缸回流到二次温度补偿装置进行补偿降温后回到缓冲罐再次灌注,当料液温度检测满足灌装温度时,启动灌注[6]。从而解决当料液温度升高不能正常灌注而排料的问题,实现防呆控制。

新增冷媒阀门开度自动调节阀与混合后料液温度检测探头进行自动化联动控制,从而实现了根据混合后料液检测的温度来控制热交换冷媒阀门开度(实际上是控制冷媒流量)达到了精准温度实时自动化控制,解决了控温精准问题和能耗问题,实现混合料液温度按上限温度控制,大大降低了正常生产的能耗和产品二氧化碳含量波动性问题。

如图3所示,在缓冲缸进料口的管道处安装低液位探头(即低液位传感器)与灌注机入口的止罐器联动,当缓冲缸料液液位低于该探头时,自动停止送罐,可以防止缓冲缸料液被抽空或防止缓冲缸料液过少导致料液二次碳酸化,二氧化碳溶解量过多造成反泡容量不足或杀菌后凸角罐,实现防呆。在灌装的滤缸前安装单向阀,防止料液因为料缸压力不稳定产生反冲,造成二次混合,进而导致二氧化碳高,造成反泡容量不足。

4 改造后产线测试及数据分析

4.1 产线改造后二氧化碳溶解时间和不良率测试

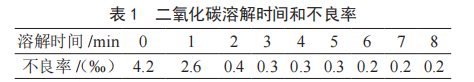

产线改造后,开展缓冲罐料液暂存稳定时间(即二氧化碳溶解时间)与灌注容量不良率测试。由表1可知,通过在混合、灌注工序间增加二氧化碳溶解稳定装置,二氧化碳与料液溶解时间增加3~6 min,溶解工艺的前3 min,产品不良率明显下降,3 min后产品不良率趋向于稳定。通过产线测试,灌注提速8%,液位不足问题得以解决。

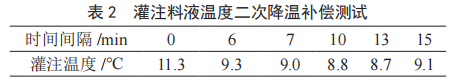

4.2 产线改造后灌注料液温度二次降温补偿测试

产线改造后,开展混合料液大于灌注设置温度测试,收集测试灌注回流及二次补偿装置后数据,由表2可知,当灌注温度检测到料液温度大于10 ℃时,料液通过酒缸回流阀自动回流到温度二次补偿装置并能降温到9.5 ℃以下,缓冲罐料液在15 min完成一次循环,通过二次温度补偿能将高的灌注温度降温到工艺所需的灌注温度,产线解决当料液温度高不能灌注排料问题。

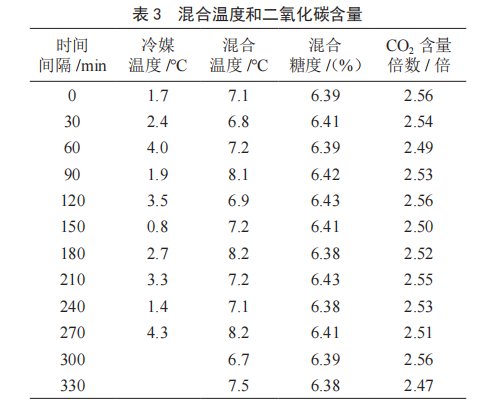

4.3 冷媒自动化控制后的混合和灌注温度的测试

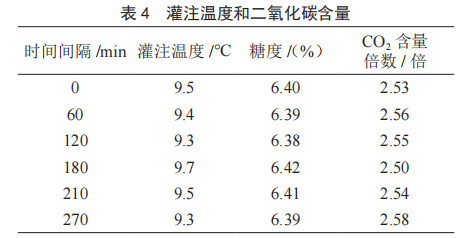

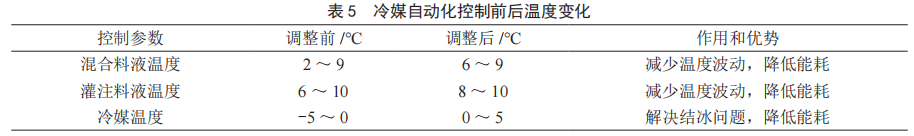

产线冷媒阀门由人工手动改造为自动化联动缓冲罐混合料液温度后,开展混合温度上限及冷媒温度提升的产线测试,测试温度提高后,主要影响产品指标(二氧化碳含量)、灌注后主要影响产品指标(二氧化碳含量)是否在控制范围内。由表3、表4可知,经过改造后,混合碳酸化料液温度在 6~9 ℃范围内波动(标准控制在2~9 ℃),混合后半成品的二氧化碳含量稳定控制在2.45~2.60倍(标准控制在2.1~2.70倍);灌注料液温度在 9~10 ℃范围内波动(标准控制在6~10 ℃),灌注后半成品的二氧化碳含量稳定控制在2.50~2.60倍(标准控制在2.2~2.8倍)。

通过开展以上测试测试及表2、表3、表4数据统计分析可知,经过改造冷媒的控制方式后,料液混合温度、灌注温度和冷媒温度得到精准控制(表5),实现了产品品质的提升,同时降低了能耗。

4.4 二氧化碳含量与停机时间和排气时间相关参数测试

为解决料液二氧化碳含量超出控制标准无法灌注问题,通过在缓冲罐新增泄压装置,当二氧化碳含量升高后,通过排气纠正,能够正常灌装,减少了不必要的排料。通过开展二氧化碳含量升高/降低试验,由表6、表7可知,经过对试验数据的统计分析得出泄压的操作控制参数(表8),产线停机时间在3个时间梯度,采取对应的泄压时间实现了对料液二氧化碳含量偏高纠正,解决了二氧化碳含量偏高无法灌注问题。

5 结论

本研究通过在含汽醋饮料的混合、灌注工序间增加二氧化碳溶解稳定装置,增加了二氧化碳与料液的接触时间,提高了二氧化碳在醋饮料中的溶解度,减少了二次碳酸化问题,实现了二氧化碳含量的稳定控制;通过冷媒开阀自动化联动控制,实时精准控制冷媒流量,解决了料液在停机或待机状态下结冰的问题;通过增加一套温度补偿装置,解决了醋饮料温度升高导致的返泡无法正常灌注而需要排料的问题。

综上所述,含汽醋饮料混合灌注温度、灌注效率的提高通过对产线进行技术创新改造,解决了醋饮料二氧化碳含量波动导致灌注返泡效率低、不良率高问题,实现了节能降耗。

参考文献

[1]于群,牛翠翠,张存智.浅谈果醋饮料生产工艺及发展前景[J].现代食品,2019(22):60-62.

[2]李曦,陈倩,唐伟,等.苹果醋饮料中的有机酸分析[J].分析与检测,2017,43(2):220-224.

[3]李赞.L-苹果酸对吉富罗非鱼胃肠道结构功能及肝脏TCA循环效率的影响[D].重庆:西南大学,2014.

[4]宋芝强.苹果醋市场状况分析及发展前景[J].饮料工业,2002(5):4-6.

[5]LESJAK M,BEARA I,SIMIN N,et al.Antioxidant and anti-inflammatory activities of quercetin and its derivatives[J].Journal of Functional Foods,2018,40:68-75.

[6]董玉新,郭德智.果醋开发及果醋工艺研究[J].中国酿造,2000(2):25-27.

作者简介:冯雪红(1980—),女,广东江门人,本科,工程师。研究方向:食品饮料研发、生产工艺、食品安全。

相关热词搜索:

[责任编辑:]

探索婴幼儿辅食市场高质量发展之路,为宝宝成长保驾护航

探索婴幼儿辅食市场高质量发展之路,为宝宝成长保驾护航

《食品安全最佳实践白皮书(2021-2022年)》四大主题发布

《食品安全最佳实践白皮书(2021-2022年)》四大主题发布

挪帝克开设京东旗舰店 与京东全球购达成战略合作

挪帝克开设京东旗舰店 与京东全球购达成战略合作

2019《食品安全导刊》杂志订阅返百元红包!

2019《食品安全导刊》杂志订阅返百元红包!

9月大事 | 市场监管总局开展2018年全国“质量月”活动

9月大事 | 市场监管总局开展2018年全国“质量月”活动

盒装水果省事不卫生 实验解释3大疑问

盒装水果省事不卫生 实验解释3大疑问

使用梅特勒-托利多X光机的五大理由

使用梅特勒-托利多X光机的五大理由

小个头 大营养 禾泱泱有机稻鸭原生小泱胚芽米 金

小个头 大营养 禾泱泱有机稻鸭原生小泱胚芽米 金

全球食品创新平台第五期已启动,携手共创安全、健康

全球食品创新平台第五期已启动,携手共创安全、健康

参与评论