谷物棒糕点的工艺研究及HACCP控制

吴晓春,喻 勤,严建刚

(完美(广东)日用品有限公司,广东中山 528451)

摘 要:谷物棒糕点是一种现代休闲食品。本文探讨了谷物棒糕点开发及加工过程中的风险因素,以HACCP体系要素为基础,通过对谷物棒糕点加工过程进行危害与风险分析,确定关键工艺,建立关键控制点,并采取有效措施对关键点进行控制,确保谷物棒糕点的质量,保证加工过程HACCP体系的有效性。

关键词:HACCP;谷物棒;工艺研究;危害分析;关键控制点

谷物棒是一种以谷物为主要原料加工制作的新型休闲食品,随着人们生活水平的提高,消费者对饮食健康的认识也不断提高。作为一种功能性食品,谷物棒产品形状多样,携带食用方便,受到了越来越多人的喜欢。

谷物棒是以谷物原料为主(藜麦、燕麦、大米、黑米等混合或单一使用),添加强化维生素、矿物质等微量营养素,用糖浆或其他有黏性的原料黏合后压成棒状(或片状),再经烘烤或不烘烤制成的一类休闲谷物食品[1]。根据产品是否烘烤或不烘烤可将谷物棒糕点的加工分为热加工或冷加工方式,生产过程中最常用的加工方式为冷加工,但冷加工过程会出现各种质量问题,特别是菌落总数、大肠菌群、霉菌等微生物指标,主要原因是原材料质量控制不严、生产过程环境污染和加工过程中没有相应的灭菌工序保证。

《危害分析与关键控制点(HACCP)体系 食品生产企业通用要求》(GB/T 27341—2009)是食品生产企业危害分析与关键控制点体系的通用要求[2],是现阶段企业控制食品安全生产的一种有效预防体系,通过对食品生产过程控制,使食品生产免受可能发生的生物、化学和物理因素危害[3]。对食品生产加工过程中各工序进行危害分析,以确定关键控制点,并设立关键限值以达到预防、监控目的。下面按照HACCP工作原理对谷物棒生产过程进行分析及讨论。

1 产品生产工艺

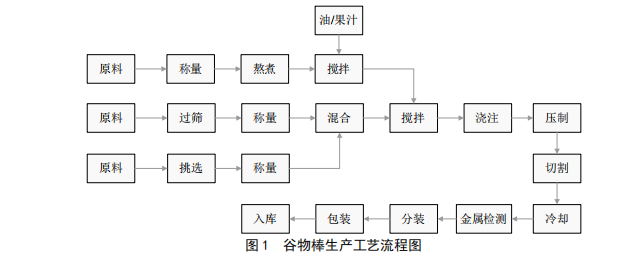

谷物棒生产需经过配料、熬糖、混合、浇注、切割和分包装等工序,具体产品生产工艺流程如图1所示。

2 成立HACCP小组

为了更有效形成该产品的HACCP体系,需要在公司内部成立一个HACCP小组,对产品整个产业链过程进行分析,包括产品研发、原辅料采购、质量控制、生产工艺控制、设备设施管理、法规分析、仓储管理和售后服务等,一般组成人员有研发、生产、质保、采购、工程和仓储等部门,该小组的首要任务是确定产品HACCP的范围,包括谷物棒所涉及的生产过程以及各环节中相关危害类别与影响因素,确保能涵盖产业链全过程。

3 产品描述

根据产品特性,由产品研发负责人制定产品描述,主要包含产品名称、类别、原料信息、产品特性、标志性成分、过敏原信息、食用方法及食用量、标签标识信息、包装规格、注意事项等内容,使产品相关人员更清楚了解产品信息,为产品的危害与分析做准备。例如,某司谷物棒以谷物膨化粒为主,以糖醇为糖浆,并添加奇亚籽、枸杞等成分,通过冷加工过程完成浇注、切割、分装等,符合《食品安全国家标准 糕点、面包》(GB 7099—2015)要求,无过敏原成分,在常温条件下运输及储存即可满足产品质量要求。

4 流程图的确认

在产品试产过程中,由研发、生产、质量等人员,结合产品的生产工艺流程,对所有的操作步骤进行现场确认,并留意可能存在的返工点或循环点。如产品在切割后,可能会由于样品净含量、厚度等达不到要求,需要及时将该产半成品重新进行二次浇注及切割,经过产品质量验证其可行性后,在流程图中标注出来,并对返工添加量加以控制。

5 危害分析与关键控制点确定

5.1 危害识别与分析

谷物棒属于冷加工糕点,在生产工艺后端没有灭菌工序,此工序识别为显著危害,需要加以控制。因此,必须在生产过程中严格控制原辅料质量、生产环境、人员操作卫生问题,将该显著危害控制至可接受水平。

5.2 原辅料危害分析及控制

原辅料质量取决于供应商和运输储存过程中的质量控制。大部分原料由粮食或水果加工而成,采收环境相对较差,来料卫生水平相差较大,需通过后期加工以降低微生物水平。为了保证产品卫生要求,原辅料必须全部满足国家标准、行业标准或企业标准的要求,并且在卫生指标上加严控制。菌落总数、大肠菌群、霉菌和酵母、沙门氏菌和金黄色葡萄球菌等均需符合相关标准。验收合格的物料需按物料性质分开存放,并定期检测仓库环境及物料情况,异常物料需复检或按偏差处理,确保使用前的物料为合格状态。

5.3 配料危害分析

由于部分原料属于粮食加工制品,进入生产车间后,需经挑选、过筛,将杂质、异物、发焦等不合格品挑出后再进行配料。称量配料过程基本上是属于手工操作,物料均暴露在生产车间中,因此需严格控制生产车间环境的温湿度及人员的手部卫生,每半小时更换一次手套,并使用75%酒精消毒。为避免原料质量变质,操作时一般遵照先进先用原则,即优先使用已开封物料,如开封超过一定时间,使用前需再次检测确认原料质量,合格后方可投料。为防止异物混入,应尽量使用一次性用具,并在使用前后应清点剪刀、勺子等工具的数量,确保前后数量一致。

5.4 熬糖危害分析

产品糖浆的固形物高低将影响产品的浇注成型,而影响固形物的一般因素为加热温度和时间,熬糖过程中的关键因素为物料温度。由于熬糖过程是在密闭的容器中进行,不会新增加物理杂质和化学污染,糖浆的微生物也可得到很好的控制。通过对熬糖过程进行研究,包括温度、时间等,确定工艺参数为熬糖物料出料温度120~145 ℃,固形物含量为85%~95%,糖浆混合时温度一般为80~100 ℃,在此条件下,物料浇注后成型性最佳。

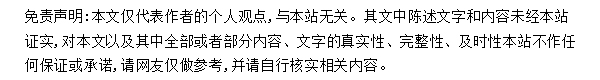

5.5 金属检测危害分析

为了防止物理性材料进入产品中,对消费者带来伤害,在产品生产过程中,应进行挑选和过筛,进而排除异物。同时,工艺过程中使用的振动筛、不锈钢勺子、刮板等,如果破损也会带来异物,因此,在产品分装前应对产品进行金属检测,排除物理性杂质,防止不合格品流入消费者手中,导致质量投诉或事故。使用的金属检测标准件包括金属、非金属、不锈钢等。

5.6 确定关键控制点

关键点是指对产品的生产起到关键作用,通过预防措施消除危害,使危害降低到企业可以接受的程度的点[4]。根据已识别分析出来的危害,并结合标准GB/T 27341—2009,通过判断树分析出各工序的关键控制点。产品通过分析确定4个关键控制点分别是原料接收、熬糖、混合和金属检测,并对其进行有效监测与控制,具体分析过程详见

表1。

6 HACCP计划编写

根据产品的危害分析、关键控制点确认情况,并考虑产品属于冷加工过程,其最主要的安全因素来源于微生物污染和金属类异物。在关键环节中制定了相应的操作程序和控制措施,设立关键限值、监控程序、纠偏和验证措施,以保证产品质量,形成HACCP计划表,详见表2。

7 HACCP计划的确认与验证

HACCP计划表完成后,还需要针对关键控制点、关键限值和监控措施的有效性进行验证,以保证系统的有效运行。首次验证采用单次专项产品验证,后续产品上市后可采用历史数据收集分析方式进行,主要包括以下几点内容。①关键限值的合理性。对关键限值的范围进行验证,主要关注极值限值产品的质量是否符合要求,如有偏差应尽快重新评估并修正极值。②验证监控频次、方法和纠偏措施是否准确、合理、有效,监控设备仪器记录是否真实完整准确。

8 文件与记录的保持

HACCP体系的实施基础是良好操作规范和卫生标准操作程序[5]。对于产品所有HACCP分析及控制过程中产生的措施及记录,公司应形成文件以支撑产品的质量控制,如《原料危害分析表》《产品生产过程危害分析表》《产品HACCP计划表》《产品描述》等,以指引产品在车间的生产。

9 结语

本文结合谷物棒产品的特点,参考HACCP体系控制要求,综合阐述了产品的危害分析及关键控制点形成过程,并确定了原料验收、熬糖、混合和金属检测的关键控制点和控制措施,形成了产品的整套HACCP体系文件。经过一段时间的运行结果发现,HACCP体系的运行使该产品质量得到了有效控制,未出现安全风险事件,表明谷物棒生产过程中的HACCP体系控制有效。

冷加工糕点产品实施HACCP体系管理,将大大提高产品质量,有效地控制产品微生物的生长繁殖。因此,在进行此类产品研发及生产时,必须严格遵守卫生标准操作规范,实行HACCP体系,并实施动态管理,对生产过程中任何异常及时采取纠偏措施,并将措施固化,切实保证产品的质量。

参考文献

[1]白厚增,焦颖,杨则宜,等.一种能量棒及其制备方法:200810222891.X[P].2009-03-04.

[2]中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.危害分析与关键控制点(HACCP)体系 食品生产企业通用要求:GB/T 27341—2009[S].北京:中国标准出版社.

[3]曾庆孝,许喜林.食品生产的危害分析与关键控制点(HACCP)原理与应用[M].广州:华南理工大学出版社,2001.

[4]宋永平,谢鹏燕.HACCP体系在苦荞饮料加工中的应用[J].粮食与油脂,2020,33(6):69-72.

[5]田晓冬,吴卫国.HACCP体系在西式糕点生产中的应用[J].粮食加工,2012,37(4):76-78.

相关热词搜索:

[责任编辑:]

Mettler-Toledo 在中国国际渔业博览会上展示创新的产品

Mettler-Toledo 在中国国际渔业博览会上展示创新的产品

食品异物问题频发?是时候了解X射线检测了

食品异物问题频发?是时候了解X射线检测了

开拓科技创新,撬动橡塑业高质量发展

开拓科技创新,撬动橡塑业高质量发展

梅特勒托利多针对“难以发现”的污染物推出高品质X射线检

梅特勒托利多针对“难以发现”的污染物推出高品质X射线检

探索婴幼儿辅食市场高质量发展之路,为宝宝成长保驾护航

探索婴幼儿辅食市场高质量发展之路,为宝宝成长保驾护航

《食品安全最佳实践白皮书(2021-2022年)》四大主题发布

《食品安全最佳实践白皮书(2021-2022年)》四大主题发布

《保健食品真实世界研究通则》团标技术审查与特食跨

《保健食品真实世界研究通则》团标技术审查与特食跨

凝聚全球食饮智慧 SIAL西雅展国际化水平再创新高

凝聚全球食饮智慧 SIAL西雅展国际化水平再创新高

精准把控 高质发展,第三届微生物安全与应用会议在

精准把控 高质发展,第三届微生物安全与应用会议在

《食品行业科技创新白皮书》重磅发布!

《食品行业科技创新白皮书》重磅发布!

参与评论