质量控制图在实验室质量管理中的要点分析

摘要:在实验室进行质量控制过程中,使用质量控制图,不但能获取单一相符的评估数据,且能够得到质量控制数据的发展方向。因其能够显示出特定时间内检测运动发生的异常或者趋势,进而能够长期监督检测过程是否在品质控制范围内,因而在食品安全检测中具有极高的应用价值。本文通过回顾实验室质量管理期间质量控制图应用的要点,并进行分析,旨在为后续食品安全分析研究提供理论参考。

关键:质量控制图;实验室;质量管理

在实验室检测期间,检测指标的波动属于无法避免的情况。非统计情况中形成的非正常波动可对检测结论造成极大影响,因此,必须及时查明原因进行解决,然而过程操作极其繁琐,降低检测效率。而质量控制图因其高效性及简便性,所以通常应用于实验室质量管理中[1]。

从20世纪30年代Shewhart等学者第一次将质量控制图手段应用在工业商品的品质控制中,40年代Wernimont等学者将其应用在实验室品质管理工作中后,品质控制图得到飞速发展。目前已经在环境检测、药物制造、卫生以及食品等部门中广泛使用。随着制造规模以及生产效率的持续提升,食品的类型以及数量亦呈显著增加的趋势,造成食品安全品质检测工作的强度大幅提高。在巨大的市场压力的市场竞争中,生产商品的品质属于核心竞争力之一,因此提高实验室品质管理工作至关重要[2]。

韩磊等[3]学者研究指出,质量控制图法能够科学的对食品检测数据品质进行管理,属于极为有效的实验室管理方式。其在实验室管理中具有极为重要的意义,主要表现为:(1)能够及时具体地显示出检测工作稳定效果以及发展趋势。若质量控制图显示出异常波动时,其可详细地显示出异常波动发生于何时、何位以及波动度等情况。此外,亦能体现出平均值单向改变分布、变动性的改变程度等问题的特质。(2)能够及时检测工作内非正常数值以及较慢变异情况,通过标准差或者极差控制图能够估测日常检测期间的改变情况,是日常检测期间决定检测参数是否选取的重要标准与依据,亦属于检测不同实验室间结论是否相同主要手段。本文通过对既往研究中实验室品质管理期间,质量控制图应用要点进行分析,旨在为后续的研究提供理论参考。

1.质量控制图在实验室品质管理间

常用的判定标准

1.1判断控制情况的标准

Chen等[4]学者指出,若质量控制图的点子位置在中心线周围,上、下警告限间的范围内,表示检测过程属于控制状态。当点子超过中心线周围,但是依然处于上、下警告限间的范围内,则表明检测品质向较差方向变化,具有极高的失控率,需要立即进行初步检验,并且使用对应的校正方案。当点子未处于上、下警告限间的范围内,则表示检测过程处于失控状态,需要马上检查原因,并且立即进行纠正,并且再次检测该批所有样品。在点子处于随机排列的状况时,若其与下列任意一条规定相符,则表示其属于位于可控制状态,(1)连续25点均处于警告限内;(2)连续35点,位于警告限内的点低于1点;(3)连续100点,在警告限内的点为2点及以下,同时,针对警告限外点,需要检查出系统误差,并且及时进行解决。

1.2判定异常的标准

样本检测过程过所得数据具有随机性的特点。由数理统计的方面而言,导致数据分布的总体误差通常分为两类,分别为随机误差与系统误差。随机误差的出现和外界温度、湿度以及气压等因素以及检测设备的构造缺乏稳定性等原因存在密切关联,因此,随机误差在检测期间无法得到效果或者进行预估,其属于影响数据分手的重要原因。系统误差属于检测设备等未调试至适宜状态,试剂纯度欠缺,检测者自身习惯与操作偏差以及检测方式存在问题等因素存在密切关联。其能够对检测结果造成极大影响,属于造成检测结果分布异常的原因。

李智平等[5]学者认为,点子呈上升或者降低趋势,则可判定质量控制图处于异常状态。当持续增加或者降低状况为连续5点时,需要检测检查工作步骤是否存在问题;当此情况属于连续6点时,需要立即展开因素调查;若此情况属于连续7点时,则可判定品质控制图存在失控率,需要立即采集相关处理措施,对其进行纠正。

王陲等[6]学者指出,质量控制图异常的检测标准亦可通过以下几点进行判定,(1)中心线单侧出现连续7点;(2)连续11点子内有超过10点位于中心线单侧;(3)连续14点内有超过12点位于中心线单侧;(4)连续17点内有超过14点位于中心线单侧;(5)连续20点内有超过16点位于中心线单侧。

2.质量控制图在实验室管理间的注意事项

钟继志等[7]学者认为,连续3点内存在2点靠近于警告限;连续7点内存在3点靠近警告限;连续10点内存在4点靠近警告限,表明质量控制图存在异常,且靠近警戒限的点子位于任意位置。检测期间若处于控制状态时,检测值的分布程度增加,通常是因为实验指标的改变失去控制或者其他人为原因导致的。通常而言,质量控制图仅能发挥预警的效果,但无法明确告知是因为何种因素造成的失控。因此,在寻找引起异常的因素时,需要工作人员对操作期间的所有环节进行检查,或者按照自身经验进行处理。梁颖雯等[8]学者表示,控制检测样本是否出现变化,数字能够正确读取,计算过程是否正确,点子分布是否正确,而后检测分析方式、设备、操作步骤以及其他因素等是否有误。

若操作人员出现变动或者经学习后操作水平出现明显提升、仪器设备更替、应用新式检测方式等,会使实验环境以及条件发生变化的因素时,需要重新绘制品质控制图,避免检测不匹配情况的出现。且因为品质控制图属于检测期间极为关键的依据,因此,在长期应用后,需根据具体情况重新检测控制样品的数据。针对检测数据的精准性而言,其极差值或者标准差值越小,表明精确度越高,因此,品质控制图中的极差或者标准差的下限警告值应该设为零,亦可不建立下警告限。但是依然需要下控制限的存在。但检测数据趋近下控制限时,证明检测的精确性得到提升,原有质量控制图已无法符合新标准,需要应用新的检测参数,重新计算对应的统计数据,并根据相关数据,绘制最新品质控制图。

重新绘制质量控制图时,需要再次校对核查准则的精确程度,其检测参数区域需要接近核查目标,并且存在较高的平稳效果以及重复性。核查内容通常为观测相对改变情况,若核查准则低于核查目标的平稳效果,则通过检测资料极难判定该结果是由核查目标出现变化,或者是因核查准则造成的。当核查准则属于机械设备时,其亦需存在充足的分辨率。在食品样本检测时,实验室需要按照样本的指标、检测区间、精准程度分级以及重复情况等选取检测指标。

3.总结

实验室质量管理人员可通过质量控制图方式,长时间监督检测过程是否在品质控制范围内,当出现系统误差或者失控情况时,及时对其进行纠正。所以,质量控制图可直接表示出检测期间的所有信息以及部分倾向。为确保检测工作精确性,加强实验室日常食品检测工作的品质管理,尤其是在样本量检测较多的食品实验室内,按照质量控制图内检测点子分布情况,长期监督测检测过程,检测期间显示非正常或者趋势时,需根据具体情况联系实验室测定人员、器械、样本、检测方式以及环境等影响因素进行研究,及时应用预防以及校正方案,确保测定结果的精准程度,提高质量检测效率。

参考文献

[1]李兴权,王冬妍,杜翠荣.质量控制图在实验室质量控制中的应用[J].食品安全导刊,2018,No.205(14):76-78.

[2]Gan Jianzhuang,Ma Yuan,Li Yuping,et al.Application of verification control chart in laboratory quality control during glow discharge mass spectrometry[J].Chinese Journal of Inorganic Analytical Chemistry,2019,9(1):71-74

[3]韩磊,王培培.质量控制图在实验室质量管理中的应用[J].中国检验检测,2017(5):46-48.

[4]Chen Siyu,Fan Shuhai,Zhang Wenqian,et al.Design of Quality Management System for Mass Customization Simulation Laboratory Based on Data Quality[J].Laboratory Research and Exploration,2018,v.37;No.269(07):104-108+171.

张海燕

通标标准技术服务(上海)有限公司 200233

相关热词搜索:

[责任编辑:]

Mettler-Toledo 在中国国际渔业博览会上展示创新的产品

Mettler-Toledo 在中国国际渔业博览会上展示创新的产品

食品异物问题频发?是时候了解X射线检测了

食品异物问题频发?是时候了解X射线检测了

开拓科技创新,撬动橡塑业高质量发展

开拓科技创新,撬动橡塑业高质量发展

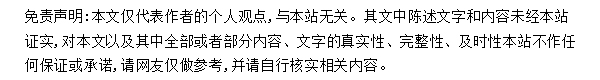

梅特勒托利多针对“难以发现”的污染物推出高品质X射线检

梅特勒托利多针对“难以发现”的污染物推出高品质X射线检

探索婴幼儿辅食市场高质量发展之路,为宝宝成长保驾护航

探索婴幼儿辅食市场高质量发展之路,为宝宝成长保驾护航

《食品安全最佳实践白皮书(2021-2022年)》四大主题发布

《食品安全最佳实践白皮书(2021-2022年)》四大主题发布

《保健食品真实世界研究通则》团标技术审查与特食跨

《保健食品真实世界研究通则》团标技术审查与特食跨

凝聚全球食饮智慧 SIAL西雅展国际化水平再创新高

凝聚全球食饮智慧 SIAL西雅展国际化水平再创新高

精准把控 高质发展,第三届微生物安全与应用会议在

精准把控 高质发展,第三届微生物安全与应用会议在

《食品行业科技创新白皮书》重磅发布!

《食品行业科技创新白皮书》重磅发布!

参与评论