番茄酱渣料的综合利用工艺研究

□ 解谦 杨阳 刘利萍 师小勇 李宝园(通讯作者) 山西大同大学生命科学学院

□ 刘利萍 山西大同大学化工学院

摘 要:该研究采用超临界CO2流体萃取技术分别提取出番茄红素和番茄籽油,从而确定这两种提取产物最合理的工艺条件。最终,当萃取压力为25Mpa,温度为40℃,二氧化碳(CO2)流量在20kg/h,萃取2个小时就能够将番茄中90%以上的番茄红素提取出来;在萃取压力为35Mpa,温度为40℃,CO2流速为20kg/h,萃取时间选择1h的情况下,可以得到85%以上的番茄籽油。

关键词:超临界CO2流体萃取 番茄红素 番茄籽油

在番茄酱生产的精制工段,破碎得到的番茄浆汁通过精制机将其中的皮籽分离排出,通常情况下皮籽的出率为原料的3%左右。目前,生产番茄酱时分离出的皮籽往往被低价直接出售给农民作为牲畜饲料,而没有及时清运的皮籽将严重影响加工厂的排水和卫生。但是,番茄皮籽中含有较丰富的蛋白质、脂肪、粗纤维以及番茄红素,经加工利用后可以产生更多的经济价值,国内外有关科研机构就如何回收利用这些营养物质做了大量研究[1]。

番茄红素又称ψ-胡萝卜素,属于异戊二烯类化合物,是类胡萝卜素的一种[2]。番茄红素具有抗氧化和预防衰老的特殊功效,不但对癌症有预防效果,还能间接提高人体免疫力,可作为提高人体自身机能的保健品。番茄籽油富含亚油酸、亚麻酸,在抗动脉粥样硬化、调节血压等疾病方面具有显著效果。番茄籽油由约75%的不饱和脂肪酸和约25%的饱和脂肪酸组成[3],其中,不饱和脂肪酸可以改变脂蛋白的分子排列结构,促使脂蛋白充分流动,从而起到改善血管壁的作用。

超临界流体(supercritical fluids,SCF)是指超过临界温度和临界压力状态的流体,将超临界流体优异的溶剂性能用于萃取,能在食品、生化、化工及化学分析等领域拥有广泛的应用前景。目前,最受青睐的是超临界CO2流体萃取技术,这是因为CO2不仅具有较低的临界温度——适用于食品生产加工,其对热敏性物料和生物活性物质十分有利,且安全无毒、无味、无色、对产品无害,易与萃取物分离,无残留,产物品质高[4,5]。

当前,国内外番茄红素的生产企业采用的生产方法主要有溶剂萃取法、超临界萃取法、微波法、化学合成法、超声波辅助溶剂萃取法等,但是以上传统溶剂萃取法存在有机溶剂的残留,对于食品加工业来说具有局限性。超声波辅助溶剂萃取法产量较低[6],难以实现规模化生产。因此,本试验利用超临界CO2流体萃取技术,在适当条件下从番茄的皮和籽中提取出番茄红素和番茄籽油,以确定番茄红素和番茄籽油提取产物合理的工艺条件。

1 材料与方法

1.1 材料与仪器

材料:番茄皮籽由山西华晟果蔬饮品有限公司提供;CO2纯度在99.5%以上;试剂均为分析纯。

仪器:FW200A型粉碎机(昆山强威粉体设备有限公司);GZX-9070 MBE型数显鼓风干燥箱(上海博迅实业有限公司医疗设备厂);Ha20-50-2型超临界萃取装置(江西华云超临界萃取设备公司);LA204型电子分析天平(常熟市鸿泰仪器仪表技术有限公司)。

1.2 工艺流程简述

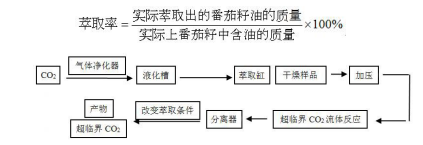

1.2.1 超临界CO2流体萃取工艺流程

超临界CO2流体萃取工艺流程如图1所示[7]。萃取率的计算方式为:

1.2.2 超临界CO2流体提取番茄红素

称取100g番茄籽粉置于萃取罐中,二氧化碳从储气罐中经净化器流出,在制冷槽中液化,而后再由高压泵和热流交换装置进入到后面的萃取装置,并且升高压力至预定的实验压力,最终形成超临界流体。在萃取器中,超临界流体与原料物融合后经一系列反应将其中的番茄红素溶解出来。实验过程中优先考虑的因素有:时间、温度、压力。分离之后得到番茄红素的混合物进行称重处理,然后计算番茄红素的最终萃取率[8]。

1.2.3 超临界CO2流体提取番茄籽油

称取100g番茄籽粉置于萃取缸中,根据萃取条件的多次改变来进行多次实验。将CO2从储存的钢瓶放出后,首先净化器将气体进一步除去杂质后到达液化槽,然后通过液压泵,预热器使流体到达超临界状态,再次经净化器b去往萃取缸与原料汇合。萃取完成后,流体带着目标产品进入分离器,分离器a压力为6.0~7.0Mpa,分离器b压力为4.0~5.0Mpa,随压力逐级减少,流体对萃取物的溶解能力逐步下降,目的产物被分离出来。此次实验采用温度相同的方法来实现分离,流经不同压力的分离器因CO2溶解能力变小,萃取物与CO2分离[9]。

1.3 单因素及正交试验

为得到番茄红素和番茄籽油提取的优化工艺条件,以萃取时间、萃取压力、CO2流量、萃取温度作为考察因素,进行单因素试验并测定提取率;通过正交试验确定最优工艺条件。

1.4 数据分析

所有实验重复3次,利用Excel 2003进行表格制作与数据分析。

2 结果与讨论

2.1 超临界CO2流体提取番茄红素的优化

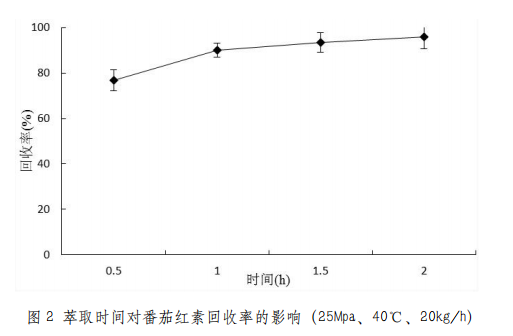

2.1.1 萃取时间对超临界CO2流体提取番茄红素的优化

图2表明,在压力为25Mpa,温度40℃,CO2流速为20kg/h的条件下,萃取时间的差异将直接影响番茄红素的回收率。图中可以明显看出,实验时间越长番茄红素的回收率越好,在2h时更是到达了96.1%。随着时间的推移,传质效果好,萃取率增大;当大部分物质被提取后,随着时间的延长,萃取率变化不大。考虑到生产的实际运用和成本预算不提倡长时间作业,所以在生产中选择的萃取时间维持在2小时最佳。

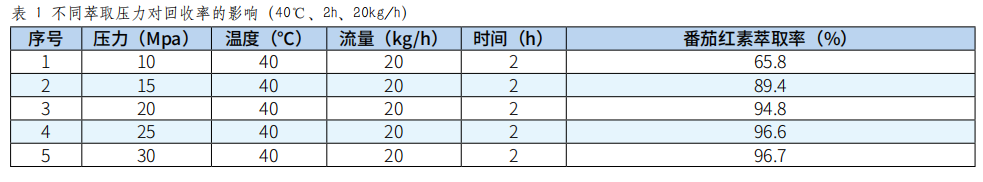

2.1.2 萃取压力对超临界CO2流体提取番茄红素的优化

通过表1可以看出,萃取压力的不断增长直接影响回收率。压力维持在10Mpa下实验番茄红素的回收率并不理想,只有65.8%,而在25Mpa时回收率达到96.6%。虽然随着压力的升高回收率还有所增长,但是提取压力过高会导致各种分子之间发生相互作用,不利于CO2与番茄红素的分离。萃取压力高,流体密度增大,萃取率随之增加,但是高的萃取压力也会增加成本。因此,综合生产的可行性条件选择萃取压力为20~25Mpa较为合适。

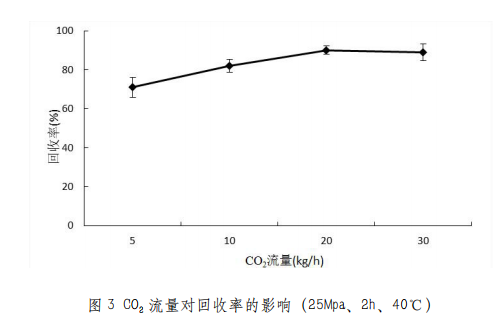

2.1.3 CO2流量对超临界CO2流体提取番茄红素的优化

通过实验发现,CO2流量差异也会对萃取率有影响。在萃取压力为25Mpa,温度为40℃,时间为2h,其余工作参数同上的情况下进行试验。从图3可以看出,随着流量的增加能更好地提高萃取效率,在流量20kg/h之后萃取效率的增长呈现平缓甚至是降低趋势。如果CO2流量过大,CO2与萃取物质无法充分传质,导致萃取率下降,在增加CO2流量的消耗的同时增加了生产成本。因此,本试验的CO2流量维持在20~25kg/h较为适宜。

2.1.4 萃取温度对超临界CO2流体提取番茄红素的优化

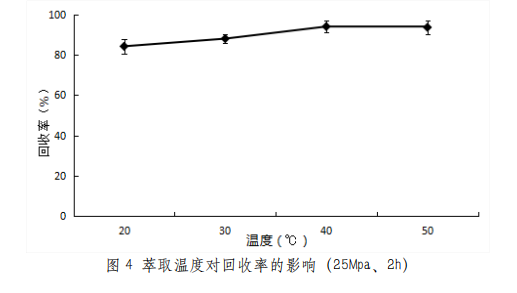

研究表明,实验中萃取温度的差异会导致番茄红素的萃取率差异,温度对于SCF-CO2溶质中溶解度的影响更为复杂[10]。萃取温度对提取番茄红素的影响结果如图4所示,图中的两个峰值分别出现在了40℃和50℃。温度的升高会增强溶质的挥发性,加快了分子热运动,增大扩散系数,从而有利于番茄红素的萃取。但是,温度升高后,CO2分子间距增大,密度降低,溶解力下降,反而不利于萃取。考虑到生产的最优化,所以最佳萃取温度应该在40~50℃下最理想。

2.1.5 单因素及正交试验

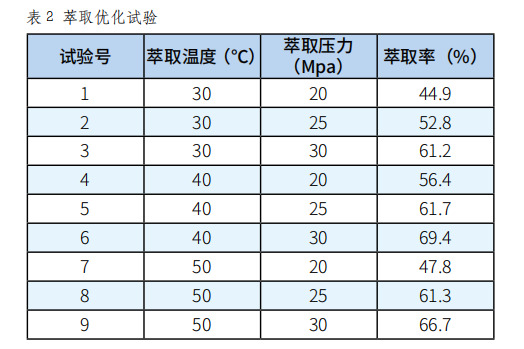

单因素试验表现出不同萃取时间对萃取率的影响很大,为再一步研究将萃取时间设置为2h,可以对萃取时的压力和温度采用二因素三水平的正交试验。

由表2观察可知,最优实验的条件为6号,萃取率高达69.4%。但考虑到萃取压力越大对设备要求越大、能耗越高,最优实验应为5号实验。使用超临界二氧化碳萃取番茄红素,工艺过程中在压力25Mpa,温度40℃,流量20kg/h,萃取时间2h的情况下可提取90%以上的番茄红素。

2.2 超临界CO2流体提取番茄籽油的优化

2.2.1 不同压力条件下萃取番茄籽油的影响

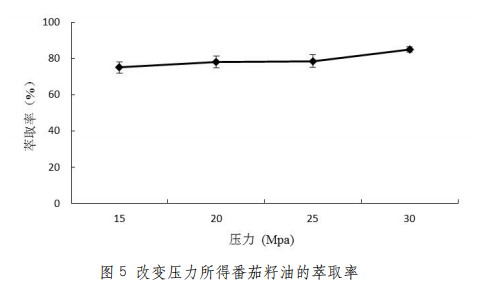

温度选取40℃,在CO2流速为20kg/h,萃取2h的条件下,设定不同压力所得番茄籽油的萃取率如图5所示——随压力的增大,萃取率呈上升趋势,压力在30Mpa时萃取率最多。萃取压力升高,流体密度增大,因而萃取率增加,但是高的萃取压力也会增加成本。所以,综合生产的可行性选择萃取压力为30Mpa比较合适。

2.2.2不同温度条件下萃取番茄籽油的影响

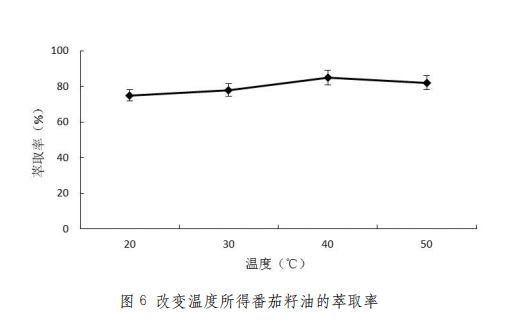

萃取压力选取30Mpa,CO2流速为20kg/h,萃取2h,设定不同温度所得番茄籽油的萃取率如图6所示——随着温度的上升萃取率在升高,但在接近40℃之后萃取率开始逐渐下降。其原因为,在温度升高后,CO2分子间距增大,密度降低,溶解力下降,从而不利于萃取。

2.2.3 不同CO2流速条件下对萃取番茄籽油的影响

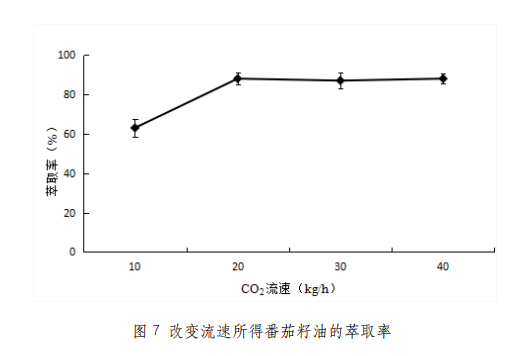

萃取压力选取30Mpa,温度选取40℃,萃取2h的时间,设定不同压力所得番茄籽油的萃取率如图7所示——CO2流速在20kg/h达到顶峰,之后趋于平缓。CO2流速在20kg/h时萃取了大部分物质,因此当CO2流量过大时,萃取率并无较大变化,同时也增加了生产成本。因此本试验的CO2流量为20kg/h时较为适宜。

2.2.4 不同萃取时间条件下对萃取番茄籽油的影响

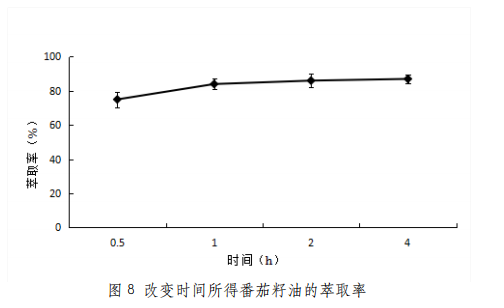

在萃取压力为30Mpa,温度为40℃,CO2流速设定为20kg/h的条件下,选择不同萃取时间所得番茄籽油的萃取率如图8所示——萃取2h所得的萃取率最高,当大部分物质被提取后,随着时间的延长,萃取率变化不大。萃取4h同2h没有太大差别,因此萃取时间选用2h为合适。

2.2.5 单因素及正交试验

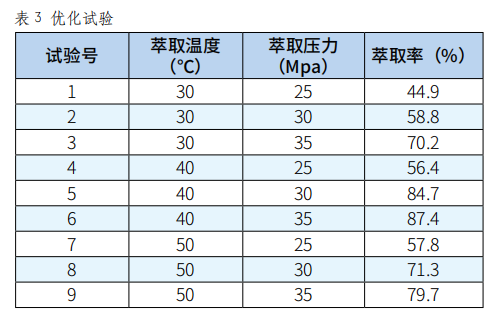

通过单因素试验表明,不同萃取时间对萃取率的影响很大,萃取时间在1h的萃取率远大于0.5h。为进一步研究对萃取率的影响,可固定萃取时间为1h,萃取流速为20kg/h,对萃取时的温度和压力进行二因素三水平的正交试验。经优化实验可以发现在萃取压力为35Mpa,温度为40℃,CO2流速为20kg/h,萃取时间为1h的情况下,得到萃取率最高,为87.4%(见表3)。

3 结论

将超临界CO2流体萃取方法应用于提取番茄红素和番茄籽油这两种物质,分别利用单因素试验测得萃取番茄红素和番茄籽油的最佳工艺条件。提取番茄红素最佳萃取温度为40~50℃、萃取压力为20~25Mpa,流量为20kg/h,萃取时间为2h的情况下可提取90%以上的番茄红素。提取番茄籽油最佳萃取压力为35Mpa,温度为40℃,CO2流速为20kg/h,萃取时间选择1h,此条件下得到萃取率为87.4%。与常规萃取技术相比,超临界CO2萃取技术的萃取速度比液体快、参数容易操控,而且超临界CO2的扩散系数比较大、粘度比液体小,可以在接近室温及CO2保护的条件下进行提取,有效保护了受热易变性分解的目的物,避免了传统提取方法的弊端[11]。在此工艺条件下,可得到纯度在90%以上无溶剂残留且无异味的番茄红素和番茄籽油。

参考文献:

[1] 杨新辉,励建荣.番茄皮籽的回收利用研究进展[J].食品工业科技,2001,22(4):83-85.

[2] 王昆,马玲云,吴先富.番茄红素的研究概况[J].中国药事,2015,29(3):266-272.

[3] 刘玉梅,刘奎钫,刘罡.番茄红素油树脂中番茄红素的分析方法的研究[J].食品工业科技,2004,12(6):127-129.

[4] 杨万政,常华,杜晓鸣等.超临界二氧化碳萃取番茄红素的研究[J].河北农业大学学报,2009,32(6):114-116.

[5] 沈心妤.番茄籽的综合利用[D].无锡:江南大学,2005.

[6] 王华,朱中艳,陶美玲等.番茄红素的理化性质及其生产方法的研究进展[J].应用化工,2013,42(8);1513-1516.

[7] King J W. Advances in critical fluid technology for food processing[J]. Food Science and Technology Today,2000,14(4): 186-191.

[8] 曾健青,张镜澄,郭振刚.超临界萃取番茄红素的研究.化学工程,1997,25(6):40-43.

[9] 孙庆杰,丁霄霖.超临界流体萃取番茄籽油的研究[J].中国油脂,1998,23(3):12-14.

[10] 黄伟坤等编著.番茄红素的检测与分析.北京:中国轻工业出版社,1990,537-539.

[11] Rizvi S S H. Supercritical fluid processing of food and biomaterials[M]. London: Blackie Academic and Processional, 1994:44-61.

基金项目:山西省大同市科技攻关项目(2016046)。

相关热词搜索:

[责任编辑:]

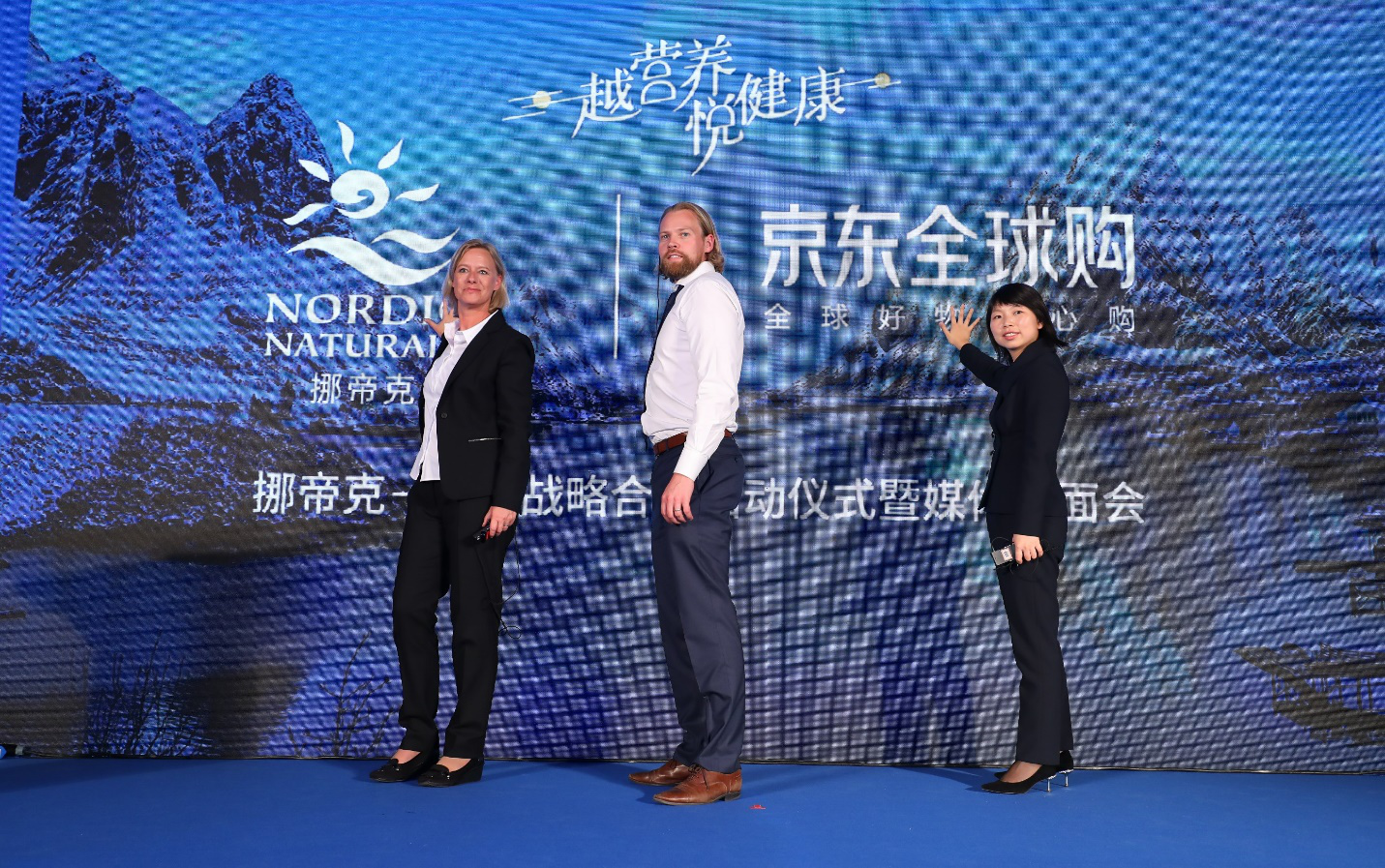

挪帝克开设京东旗舰店 与京东全球购达成战略合作

挪帝克开设京东旗舰店 与京东全球购达成战略合作

2019《食品安全导刊》杂志订阅返百元红包!

2019《食品安全导刊》杂志订阅返百元红包!

9月大事 | 市场监管总局开展2018年全国“质量月”活动

9月大事 | 市场监管总局开展2018年全国“质量月”活动

盒装水果省事不卫生 实验解释3大疑问

盒装水果省事不卫生 实验解释3大疑问

“食安中国网”手机站上线通知

“食安中国网”手机站上线通知

食安中国网关于2015年春节放假的通知

食安中国网关于2015年春节放假的通知

CAC (China) HACCP内审员

CAC (China) HACCP内审员

2019《食品安全导刊》杂志订阅返百元红包!

2019《食品安全导刊》杂志订阅返百元红包!

食品企业收到《行政处罚决定书》后应如何处理?

食品企业收到《行政处罚决定书》后应如何处理?

江苏省保化协会与中国营养保健食品协会共同调研江苏

江苏省保化协会与中国营养保健食品协会共同调研江苏

参与评论