家禽行业的先进产品检测

—访Eagle Product Inspection公司项目支持小组经理 Yousef Fatayer

□ 王翠竹 本刊记者

在全球肉类消费结构中,禽肉的消费比重逐渐增加。这是由于全球经济发展速度放缓,禽肉成为性价比更高的蛋白质摄入源。在实际生产中,禽肉生产面临着诸多问题,对此Eagle Product Inspection公司项目支持小组经理 Yousef Fatayer回答了一系列关于家禽检测、加工商所面临的挑战,以及X光技术如何发挥作用等方面的问题。□ 王翠竹 本刊记者

记者:随着禽肉消费量的不断升高,家禽生产商面临着哪些关键挑战?

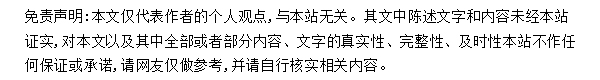

Yousef Fatayer:对于家禽加工商来说,骨头的检测是常见难题。在欧美等发达国家,禽肉在进入零售供应链时应为无骨产品,否则会影响其品牌形象,造成消费者的不佳体验,甚至会导致产品召回。在某些情况下,骨头还会损坏生产下游的加工设备,因此在生产过程中尽早进行检测非常必要。造成这些挑战的原因在于家禽通常在成熟期到来之前就会被宰杀,此时,家禽的部分骨头未完全钙化,骨密度很低,尤其是肋骨、扇形骨和叉骨,而这些骨头又是最难检测的存在。钙化能使禽类骨头变硬,在X光的照射下呈现出更清晰的图像,因此越是成熟家禽的骨头就越容易检测,而未完全钙化的骨头往往难以检测。

由于供求关系和生产成本等因素,通过延长生命周期来提高家禽骨头的钙化程度几乎不可行。因此,加工商把目标转向X光检测系统,希望借此提高对骨头等实际污染物的检测效果。在产品线上进行检测有诸多好处,例如提高吞吐量和速度、减少浪费并且快速获得投资回报。

记者:市场对禽肉制品的需求各异,加工的家禽类型不同是否会对X光系统产生影响?

Yousef Fatayer:鸡是家禽行业中最常见的加工禽类,此外还有鸭、鹅等。使用X光系统进行检测时必须要考虑每种禽类的密度,以及同一禽类不同部位的密度,这些都会直接影响X光检测系统的电源设置。

X光发射器整体的电源设置包括两部分,即电压与电流。采用X光系统对禽肉进行检测的原理类似于调谐器,由于大部分禽肉的密度并不高(尤其是鸡肉),所以必须调整好电压与电流的设置,才能使其达到最佳的检测效果。

当前,许多包装产品检测时通常采用100kV的电压,但由于鸡肉的密度不高,在这种常规设置下很可能无法形成有效图像;如果设置的电压过高,则有可能发生爆炸。对此,可降低电压,以生成有效的检测图像,同时还需增加电流量使图像分辨率更高、更清晰,进而检测出污染物与骨头。例如,包装产品检测的标准设置为100kV的电压和1mA的电流,对于低密度的家禽肉,要想提高图像分辨率且能检测到骨头,可将电压调低至50kV,电流增加至5mA。

记者:对X光设备生产商而言,骨头的位置和它在X光系统中的检测方式是否也构成挑战?

Yousef Fatayer:在家禽加工过程中,需要进行检测的产品绝大多数是鸡块或鸡胸肉,这意味着最常见的异物就是肋骨、扇形骨和叉骨。不同类型的骨头检测难度有所区别,其中叉骨的密度最高,最容易检测,肋骨次之,而扇形骨检测难度最高。此外,幼小家禽的扇形骨非常薄,几乎与软骨类似,检测难度很高。

在处理鸡胸肉时,人们会发现其骨头排列的方式相对有序。而在处理其他部位的鸡肉产品—副产品时,其骨头往往呈不规则分布,这意味着需要调整系统,包括发射器和检测器的设置。例如,产品在穿过X光系统的过程中过于密集地堆在传送带上,X光可能会无法完全穿透产品,也就无法呈现出图像。要想精准确定具体的加工方式和每种产品的正确机器设置,就要和专家一起商定设备的设置参数,从而达到检测目的。

记者:除检测家禽产品骨头外,生产商还能使用X光系统做哪些方面的检测?

Yousef Fatayer:家禽的加工方式多样,在生产线上布置X光检测系统的方式以及检测系统的工作方式都取决于具体加工方式,以下将介绍几种常见的产品加工类型。

泵送产品:对制作成泵送产品的禽肉,如鸡胸肉、碎肉或条状肉,可在其被包装或加工前采用管道X光检测系统进行检测,此检测方式的检测结果相对比较可靠。为适应生产状况需要对管道系统进行专门设计,且进行恰当的组装也同样重要,只有这样才能获得最佳的检测效果,最大限度地减少对产品流的影响。

在管道系统中,X光束与管道相交之处被称为“歧管”,因为X光束必须要能穿透整个管道直径才能有效检测产品,所以当备件产品通过与管道具有相同几何形状的“圆形歧管”时,位于管道中心的污染物比位于边缘的污染物更难检测。对此,Eagle提供了配有矩形歧管的系统—将圆形管道变为矩形检测歧管,而在出口侧,管道又变回圆形管道。此外,供应商必须确保管道转换时不会增加对处理过程中的产品或系统的压力。在流程一开始对污染物进行检测,既可以保护下游机器不受损伤,也可以确保不合格产品不会流入下一个加工环节,更重要的是,可以保护消费者免受潜在的伤害。

包装产品:对于包装产品,如托盘包装的鸡胸肉、基辅鸡块或中等鸡块,都可以使用X光检测系统进行检测。该系统除能够检测出2mm的钙化骨头外,还可以检测出各种其他潜在的有害污染物。此外,该系统可以对产品重量进行检测,从而确保不会有重量不足或超重的包装产品流入零售供应链。X光系统还可以在检测异物的同时对各部分进行计数、检测密封完整性,极大地提升企业生产率。将X光系统安装在生产线末端,可为家禽生产商和零售商做最后的把关,有助于降低产品召回的风险,从而避免高昂的损失和对品牌形象的不良影响。

记者:近年来,食品安全备受各方关注,X光系统如何符合家禽工厂的卫生要求?

Yousef Fatayer:Eagle通过安装能够防止细菌生长和促进有效清洁的设备,从而降低家禽工厂内病理性污染的风险,提高食品安全性。而且我们的X光系统符合IP69防水标准,能够经受家禽业严格、高压、高温的冲洗程序。Eagle的X光系统设计遵照了以下10条卫生设计原则:清洁程度可达微生物水平;由兼容性材料制成;易于进行检测、维护、清洗和消毒;无产品或液体积聚;空心区域应当密封;无缝隙;具备清洁运行的性能;维护围栏采用卫生性设计;具有与其他工厂系统的卫生兼容性;有效的清洁和消毒协议。

家禽加工厂内安装的系统应符合北美肉类研究所(NAMI)、NSF/ANSI/3-A 14159-1&3、欧洲工程和设计集团(EHEDG)的卫生施工和操作标准,确保完整的设计,便于配合调查,从而符合HACCP关键操作要求。X光系统应以焊接方式固定,而不应采用螺栓固定,不得出现食物残渣积聚点,并且诸如联锁活叶百叶窗之类的附属装置与输送机的安装要简单方便,这样无需拆除传统的厚重百叶窗就可以方便地清洗机器内部。另外,Eagle的设备只需单人即可将传送带拆下,操作简便,从而减少了每日清洁和组装所需的时间和人力。

[责任编辑:]

相关阅读

- (2015-05-21)安捷伦科技的先进解决方案为客户带来更好的成果

Mettler-Toledo 在中国国际渔业博览会上展示创新的产品

Mettler-Toledo 在中国国际渔业博览会上展示创新的产品

食品异物问题频发?是时候了解X射线检测了

食品异物问题频发?是时候了解X射线检测了

开拓科技创新,撬动橡塑业高质量发展

开拓科技创新,撬动橡塑业高质量发展

梅特勒托利多针对“难以发现”的污染物推出高品质X射线检

梅特勒托利多针对“难以发现”的污染物推出高品质X射线检

探索婴幼儿辅食市场高质量发展之路,为宝宝成长保驾护航

探索婴幼儿辅食市场高质量发展之路,为宝宝成长保驾护航

《食品安全最佳实践白皮书(2021-2022年)》四大主题发布

《食品安全最佳实践白皮书(2021-2022年)》四大主题发布

《保健食品真实世界研究通则》团标技术审查与特食跨

《保健食品真实世界研究通则》团标技术审查与特食跨

凝聚全球食饮智慧 SIAL西雅展国际化水平再创新高

凝聚全球食饮智慧 SIAL西雅展国际化水平再创新高

精准把控 高质发展,第三届微生物安全与应用会议在

精准把控 高质发展,第三届微生物安全与应用会议在

《食品行业科技创新白皮书》重磅发布!

《食品行业科技创新白皮书》重磅发布!

参与评论