压榨法的花生油加工技术研究

早期人们通过简易的蒸炒简压等方式获取花生油,但由于工业化程度较低,对于油料的生产以及获取产量有限。随着当前科技的快速发展,有关花生油的压榨技术也得到了较好的提高。常规情况下花生油压榨技术可分为两部分。第一部分为原料分拣清理,第二部分为原料压榨。由于花生油压榨技术较为简单,当前主要应用的工业设备为螺旋式榨油机、抽油机等。花生油其主要成分为脂肪酸,约占据其同比例含量的80%。实验数据表明,经常食用花生油可以防止血管疾病的发生,并且具有改善人体记忆功能的作用。此外对于动脉硬化以及心脏疾病的产生,也有较好的预防作用。此外根据其化学成分进行分析,花生油锌含量较高,因此常食用花生油,能够有效地补锌。

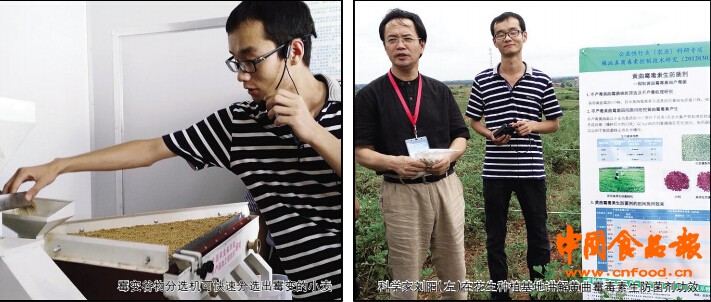

工业生产中,为了保证良好的合格率以及正常的产出率。花生油在压榨之前需要进行筛选程序以及清理程序。花生果成熟之后,由于其生长环境原因,其自身携带了较多的泥块沙粒等杂质。此类物质如不进行清理,其对于压榨设备会造成较大的磨损或损坏。并且对于出油率也会造成一定的影响,油品质量等方面也受此类因素的影响。因此为了避免此类事件的发生,并且提升出油率,提高油品产量,花生压榨技术的首道工序即为选料和干燥。首先粗选花生果,较大的杂草或泥块等杂物进行人工处理,较小的泥沙等杂质通过吹风设备进行清理。清理结束之后,为了保障后续工序的进行,针对花生果进行干燥处理。花生果粗选去杂干燥之后,进入第二道工序——去壳。花生果经过干燥去除杂质后,为了提升后期的出油率,对其覆壳进行去除。去壳工序一般通过机械去壳进行,去壳过程中由于设备原因或人工检查原因,一般会有较少的覆壳混入花生果仁之中。当前针对此类现状的规定为,覆壳占总体质量的4%以下即为合格。覆壳去除完毕,之后进行压榨的第三道工序轧扎破碎。花生果仁去除覆壳之后,整体的结构未被破坏,最终的出油率较低,压榨的效率也较差,因此为了提升出油率,提高作业效率。一般去壳之后针对花生果仁进行一次轧扎破碎作业,通过压榨破碎将完整的花生果仁进行破坏,形成小瓣状花生果仁颗粒,然后将颗粒再次进行轧扎,使之成为花生果仁形成的薄片,方便后期的热处理。加热处理一般情况下分为两个步骤,第一步为蒸,第二步为炒。轧扎之后的成品称之为生坯,如进行冷加工则可以直接进行压榨。但由于冷加工之后,蛋白质的析出量较高,并且由于含水量较大。此类产品不易于保存,易产生质变。热加工则是对生坯进行加热处理,通过蒸炒的方式,将果仁结构彻底破坏,促进了油脂的出产率,并且降低了油脂的粘性。加热处理结束后,进入花生油压榨的最后一道工序压榨。一般情况下为了提高出油量,压榨工序通常要进行多次。首先将热处理结束的熟坯置入压榨机械内,开启压榨机进行压榨。为了保障油品质量以及生产安全,花生油压榨首次压榨,其水含量应为整体压榨原料的2%-3%左右,压榨温度也应在125℃左右。第二次压榨根据原料压榨情况,压榨含水量应进行增加,一般不超过总体量的6%,压榨温度与首次压榨温度保持一致即可。成品收取当前根据各生产厂家的标准,最终的成品收取方法也有所差异。整体上按照压榨次序进行收取,之后在进行产品灌装的过程中,会针对工序产品进行一定程度的拼配。

尹世亭 山东玉皇粮油食品有限公司

[责任编辑:]

相关阅读

- (2015-10-23)食品安全博士钟凯:非转基因花生油是种误导

- (2017-03-22)压榨花生油加工过程氧化控制技术探析

- (2018-03-06)花生油、玉米油、大豆油...吃了那么多年的油,你真的吃的

- (2018-09-26)浅析压榨法花生油加工技术

- (2014-06-26)将追溯技术由菜肉扩展到食品行业

Mettler-Toledo 在中国国际渔业博览会上展示创新的产品

Mettler-Toledo 在中国国际渔业博览会上展示创新的产品

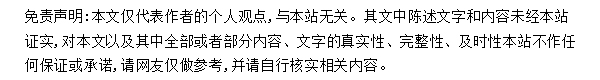

食品异物问题频发?是时候了解X射线检测了

食品异物问题频发?是时候了解X射线检测了

开拓科技创新,撬动橡塑业高质量发展

开拓科技创新,撬动橡塑业高质量发展

梅特勒托利多针对“难以发现”的污染物推出高品质X射线检

梅特勒托利多针对“难以发现”的污染物推出高品质X射线检

探索婴幼儿辅食市场高质量发展之路,为宝宝成长保驾护航

探索婴幼儿辅食市场高质量发展之路,为宝宝成长保驾护航

《食品安全最佳实践白皮书(2021-2022年)》四大主题发布

《食品安全最佳实践白皮书(2021-2022年)》四大主题发布

《保健食品真实世界研究通则》团标技术审查与特食跨

《保健食品真实世界研究通则》团标技术审查与特食跨

凝聚全球食饮智慧 SIAL西雅展国际化水平再创新高

凝聚全球食饮智慧 SIAL西雅展国际化水平再创新高

精准把控 高质发展,第三届微生物安全与应用会议在

精准把控 高质发展,第三届微生物安全与应用会议在

《食品行业科技创新白皮书》重磅发布!

《食品行业科技创新白皮书》重磅发布!

参与评论