Sleevematic TS——新技术和高速度

Sleevematic M运行时,需要展开卷膜并切断。对此,输送辊将膜标从卷膜均匀展开,通过模卷缓冲器将其输送给切断单元。在此,卷膜被拉到中心柱上打开。此后,多把割刀将套标精确切断至设定的长度。完成切断后,送标装置将撑开的套标直接送到容器上。卷膜在断续运行状态下切断和移交给容器,而容器本身则连续在切断装置的下面通过。目前,世界各地的套标机都是按此原理运行。

连续处理的穿孔单元

克朗斯对这项工艺在某种程度进行了颠覆性改变:套标分离时,不再依靠“走走停停”的运行方式,现在可以实现对卷膜的连续处理。这种切断单元已经应用于超过1500台机器中。Sleevematic TS不再使用切刀,而是使用两个旋转的穿孔刀。在套标上形成微孔,以此精确地保证预设的长度。

这同时带来多项优势。以前的切断与商标规格有关,每种新的瓶型和套标尺寸需要新的转换件,而现在对不同套标长度穿孔时无需更换转换件。这意味着减少了转换件数量和缩短了转换时间。穿孔刀的使用寿命明显更长。在此前,每切割200至300万次需要消耗4把切刀,而现在两把穿孔刀就能完成6000万次切割,更换刀具仅在两分钟内能完成。

套标的拉伸在Sleevematic TS的切断单元中始终还是以机械方式通过成型柱完成。输送辊的压紧力以前通过手轮人工调整,而现在通过按钮和气缸完成。配备伺服驱动的辊子无收缩地输送膜标,借助连续的输送方式,伺服电机本身的负荷也明显降低。

选项:Shrinkmat和Multireel

作为系统供应商,克朗斯自然也要为新型Sleevematic提供合适的热缩通道:Shrinkmat蒸汽通道采用模块化结构,可以根据需要进行扩展。套标在蒸汽通道中完美地贴合容器轮廓。它用于装饰封闭的容器,具有非常高的收缩率。它还可以选择性地进行收缩,让套标适应容器的外形轮廓。所有调整都可以通过可调节的喷嘴支架再现。内置的排风装置彰显了高标准。Shrinkmat的能源传导效率非常高,最高可以达到每小时5万瓶的设备产能。

Sleevematic TS也可以与Multireel S自动套标仓进行组合。这种标仓可以容纳6至8个套标膜卷,最多可以保证Sleevematic 8个小时的独立运行——在这期间不需要操作人员干预。此外,Multireel S还能自动对套标膜卷进行衔接,此时设备产能并不降低,其优势还体现在占地少和人体工程学结构设计。

相关热词搜索:Sleevematic TS

[责任编辑:]

盒装水果省事不卫生 实验解释3大疑问

盒装水果省事不卫生 实验解释3大疑问

“食安中国网”手机站上线通知

“食安中国网”手机站上线通知

食安中国网关于2015年春节放假的通知

食安中国网关于2015年春节放假的通知

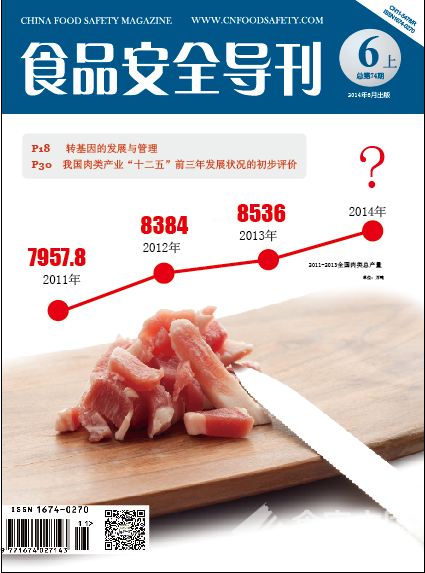

2017年《食品安全导刊》线上征订返红包活动开始啦!

2017年《食品安全导刊》线上征订返红包活动开始啦!

扫“食安中国”官方微信,送《食品安全导刊》杂志

扫“食安中国”官方微信,送《食品安全导刊》杂志

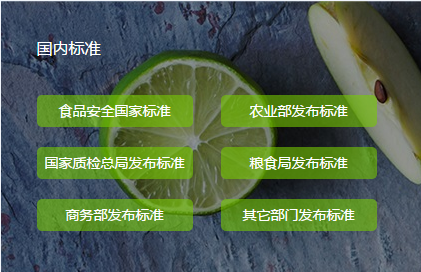

标准查询入口

标准查询入口

这五种食物竟是天然杀菌剂

这五种食物竟是天然杀菌剂

桶装水:100%利润从何而来

桶装水:100%利润从何而来

“2017中国速冻米面制品经销商25强”榜单即将发布

“2017中国速冻米面制品经销商25强”榜单即将发布

牛羊肉“瘦肉精”监管技术实现突破

牛羊肉“瘦肉精”监管技术实现突破

参与评论