食品包材使用后出现异常的质量案例汇集

1乳粉包装

乳粉包装为什么会出现瘪袋的现象?

质量问题:

充气包装的乳粉经过一段时间的存储后,发生瘪袋,但肉眼未见泄露处。

原因分析:

(1)包装材料

阻隔性差——包装内部的气体透过包装材料的气体量较高,即气体透过量大、阻隔性差,例如内部的二氧化碳、氮气等。

耐揉搓性差——经过外力的揉搓后,包装袋出现折痕、针孔等缺陷,导致阻隔性变差。

(2)成品包装加工过程

密封性差——软塑包装的袋体或热封部位易在一定的压力或长时间的存储中发生漏气,特别是热封部位的密封质量较差,如热封强度过低或过高、热封强度不均匀,则更易出现漏气现象。

专家建议:

——关注包装的氮气透过量、二氧化碳透过量等阻隔性能、揉搓后氮气透过量、揉搓后二氧化碳透过量等揉搓后的阻隔性能、密封性能(负压法)、热封强度等性能的日常监测。

——调整热封机参数,改善热封部位质量;选择高阻隔性、耐揉搓性良好的包材或改善现有包材的质量。

典型质量案例

——检测样品:乳粉包装铝塑复合膜(客户反馈该乳粉采用充氮包装,随着存储时间的增加,包装瘪袋现象日趋明显)。

——针对性检测项目:氮气透过量、揉搓后氮气透过量、密封性能(负压法)、热封强度。

——试验结果:该铝塑复合膜包装揉搓前、后的氮气透过量相差不大,且测试值均较低(即对氮气的阻隔性较好),说明该复合膜的阻隔性及耐揉搓性良好;热封强度值的均匀性较差,热封较差处,热封强度仅为18N/15mm,热封良好处,热封强度可达45N/15mm;同时,在密封性能(负压法)试验中,该乳粉成品包装在-65kPa时,热封口发生漏气,低于同类优质产品的可承受平均压力-90kPa,进一步证明了热封口的热封效果较差。因此,瘪袋问题的发生主要与热封口的热封质量有关。

2酱腌菜

为什么酱腌菜包装会发生漏液?

质量问题:

某些酱腌菜成品包装热封口处常出现漏液的现象

原因分析:

1. 包装材料

热封性能较差---在酱腌菜的包装过程中,常会有小液滴可颗粒粘在热封口处,若充当包装袋热封层的薄膜材料选择不当,

夹杂细小颗粒的热封部位热封部位热封强度易降低,密封性变差,受外力挤压或随储存时间延长,易出现漏液的现象。

可分别测试成品包装袋、未充填内容物的空包装袋的热封强度进行对比验证。

2. 成品包装生产过程 热封口密封性较差---若热封设备的参数设置不当,易导致热封口处的密封质量较差,出现热封不良(即热封口两边易分离)

或热封过度(即热封强度过大,热封口根部出现断裂)的现象,易引起热封口处漏液。

专家建议:

---关注包装的热封强度(空包装袋)、热封强度(成品包装袋)、密封性能(负压法)等主要性能的日常监测。

---选择夹杂异物后热封性仍较好(即热封口沾有碎屑、液滴、粉末等颗粒时,仍具有良好热封性)的包装材料,或适当增加热封层材料的百度。

---调整热封工艺参数,避免细小颗粒粘在热封部位,确保热封部位具有良好的热封质量。

典型质量案例

---检测样品:萝卜条塑料复合膜包装(客户反映该产品热封口处易出现缓慢漏液的现象)。

---针对性检测项目:密封性能(负压法)、空包装袋的热封强度、成品包装的热封强度。

---试验结果:密封性能(负压法)试验中,未出现漏液问题的产品在-90kPa时未出现漏气,出现泄漏的产品在-31kPa时即在热封口处出现漏气;

空包装袋的热封强度为50N/15mm,成品包装的热封强度不均匀,热封严密部位的热封强度为51N/15mm,热封质量较差部位的热封强度仅

为15N/15mm。故成品包装热封强度的均匀性差是引起该产品热封口处出现漏液的重要原因。

3坚果制品

为什么坚果制品包装易在袋体表面(非热封口)发生破袋?

质量问题:

某些坚果制品包装在运输及销售过程中,包装袋体表面(非热封口处)发生破袋现象。

原因分析:

---包装材料

抗穿刺性较差---有些坚果制品带有较为尖锐的果壳,会对包装袋产生一定的穿刺力,若包装的抗穿刺性较差,则易发生破袋。可通过测试抗穿刺力、密封性能(负压法)这两项指标进行验证。

耐油脂性差---有些坚果制品油脂成分较高,若包装材料的耐油脂性较差,长期接触油脂成分,容易导致其柔韧性、抗穿刺性降低,易出现破袋问题。如已包装瓜子仁包装袋与未包装瓜子仁包装袋的拉断力、断裂伸长率(这两项指标通过抗拉•伸长与弹性模量试验测试)相差较大。

柔韧性较差---如包装袋的柔韧性较差,脆度大,则易在内部坚果冲击下或外部冲击力作用下发生破袋。可通过测试抗拉•伸长与弹性模量、摆锤冲击能量这两项指标进行验证。

专家建议:

---关注包装的抗穿刺力、摆锤冲击能量、剥离强度,包装卷膜的抗拉•伸长与弹性模量、成品包装的抗拉•伸长与弹性模量、密封性能(负压法)等性能的日常监测。

---选择柔韧性、耐油脂性及抗穿刺性能优良的包装材料,或通过增加厚度等措施对现有包材的抗穿刺性、耐油脂等性能进行改进。

4方便冲调食品

方便冲调食品成品包装为什么会漏气?

质量问题:

某些方便冲调食品成品包装常出现漏气的现象。

原因分析:

1. 包装材料

热封性能较差---在方便冲调食品的包装过程中,常会有细小颗粒粘在热封口处,若充当包装袋热封层的薄膜材料选择不当,夹杂细小颗粒的热封部位的热封强度易降低,密封性变差,受外力挤压或随储存时间延长,易出现漏气或泄露粉末的现象。可分别测试成品包装袋、未充填内容物的空包装袋的热封强度进行对比验证。

2. 成品包装生产过程

热封口密封性较差---若热封设备的参数设置不当,易导致热封口处的密封质量较差,出现热封不良或热封过度的现象,易引起热封口处漏气或泄露粉末。

专家建议:

---关注包装的热封强度(空包装袋)、热封强度(成品包装袋)、密封性能(负压法)等主要性能的日常监测。

---选择耐夹杂物后热封性仍较好(即热封口沾有碎屑、液滴、粉末等颗粒时,仍具有良好热封性)的包装材料,或适当增加热封层材料的厚度。

---调整热封工艺参数,避免细小颗粒在热封部位,确保热封部位具有良好的热封质量。

典型质量案例

---检测样品:小包装袋黑芝麻糊所使用的塑料复合膜(客户反映该产品在受力挤压时易发生漏气)。

---针对性检测项目:空包装袋的热封强度、成品包装袋的热封强度、密封性能(负压法)。

---试验结果:在密封性能(负压法)试验中,成品包装在-18kPa时即在热封口处发生漏气;空包装袋的热封强度为18N/15mm,试样在热封根部处断裂,成品包装的热封强度为19N/15mm,试样也是在热封根部处断裂,且热封口处发生了明显的皱缩,即存在热封过度的问题。因此热封参数设置不当导致热封口热封过度是该产品出现上述问题的重要原因。

5果酱

质量问题:

果酱成品包装在保质期内出现胀袋、果酱发霉等质量问题。

原因分析:

(1) 包装材料

阻隔性差——环境中氧气渗入包装内部的透过量较大,特别是在高温高湿环境下包材的气体透过量会更高,引起残存微生物的生长、繁殖。

耐揉搓性较差——果酱包装所使用的复合膜耐揉搓性较差,在包装、运输及销售等环节,当受外力揉搓、挤压时,易出现折痕、穿透性针孔或仅铝箔、镀铝层出现针孔,导致包装的阻隔性变差,果酱易变质胀袋。耐揉搓性主要是针对铝箔(或镀铝膜)与塑料薄膜组成的复合膜而言的。

复合牢度差——包装袋所使用复合膜的剥离强度差,即复合膜中各单层膜之间的复合牢度低,容易发生复合膜分层现象,导致复合膜整体阻隔性、耐揉搓性等性能下降。

(2) 成品包装生产过程

密封性差——包装袋体或热封边的密封性较差,或果酱自立袋的吸嘴密封性差,均可在成品包装的长期储存过程中,易引起成品包装出现缓慢漏气的现象。

杀菌不彻底——即成品包装内还残存部分微生物,这些微生物遇到合适的温湿度环境及氧气浓度,则会大量生长、繁殖。

专家建议:

——关注包材的氧气透过量、揉搓后的氧气透过量、密封性能(负压法)、热封强度、剥离强度等主要性能的监测。

——选择阻隔性高、耐揉搓性好的包材或对现有包材进行质量改进。

——提高杀菌效果,改善热封边及自立袋吸嘴附近的密封质量。

典型质量案例:

——检测样品:婴儿食用果酱的铝塑复合膜自立袋(生产企业反馈近期自立袋果酱产品在未发货前即出现10%以上的胀包率)。

——针对性检测项目:氧气透过量、揉搓后氧气透过量、密封性能(负压法)、热封强度。

——试验结果:热封强度值较高且均匀性好,满足良好热封效果的需求;复合膜氧气透过量为0.0801 cm3/(m2·24h·0.1MPa),揉搓后复合膜包装的氧气透过量为0.1813 cm3/(m2·24h·0.1MPa),揉搓前后的氧气透过量均能满足果酱保持良好质量的需求;密封性能(负压法)试验中,发生胀袋的产品在-21KPa时,即在袋体上热封边及吸嘴处发生漏气,未发生涨袋的产品在-37KPa时,在袋体上热封边及吸嘴处均有轻微漏气现象。故自立袋吸嘴位置及上热封边的密封效果差是导致该问题成品出现胀袋的重要原因。

6调味料

质量问题:

有些含油脂较高的调味料所使用的复合膜包装发生分层的现象。

原因分析:

——包装材料

胶黏剂、油墨质量较差——若作为包装袋的复合膜所使用的胶黏剂,以及包装外部印刷所使用的油墨质量较差,不耐高温或油脂,则在经过高温杀菌或接触到调味料的油脂时,容易导致复合膜的各单层薄膜的粘结效果(即复合牢度)降低,复合膜易出现分层现象。

复合牢度差——因胶黏剂的涂布量过低或过厚,以及涂布不均匀等因素,造成复合膜各层薄膜之间复合牢度差,易发生分层。

专家建议:

——关注包装的剥离强度(空包装袋或卷膜)、剥离强度(未杀菌的成品包装)、剥离强度(已杀菌的空包装袋)等主要性能的监测。

——根据杀菌方式、杀菌温度、调味料的油脂含量等因素,选择合适的胶黏剂及油墨,并控制胶黏剂涂布工艺。

典型质量案例

——检测样品:用于包装火锅调料的塑料复合膜包装(某品牌火锅调料生产企业反映其成品包装袋出现一定比例的分层现象)。

——针对性检测项目:剥离强度(空包装袋)、剥离强度(成品包装袋)。

——试验结果:空包装袋的剥离强度为5.2N/15mm,成品包装的剥离强度为4.4N/15mm,可以看出剥离强度在包装了火锅调料后出现了明显下降,即包装袋的复合牢度变差。由于该火锅调料没有杀菌环节,所以复合膜包装内层材料与胶黏剂不耐油脂是引起成品包装出现分层的主要原因。

7肉制品

质量问题:

肉制品在保质期内出现胀袋、发霉等质量问题。

原因分析:

(1) 包装材料

阻隔性差——环境中氧气、水蒸气渗入包装内部的透过量较大,引起残存微生物的生长、繁殖。

耐揉搓性差——在运输或搬运过程中,经过外力的揉搓后,不耐揉搓的包装袋表面易形成折痕或针孔,引起阻隔性降低。

复合牢度差——包装袋所使用复合膜的剥离强度差,即复合膜中各单层膜之间的复合牢度差,容易发生复合膜分层现象,导致复合膜整体阻隔性、耐揉搓性等性能下降。

(2) 成品包装生产过程

密封性差——包装袋体或热封口的密封性较差,在成品包装的长期储存过程中,易引起成品包装出现缓慢漏气的现象。特别是热封部位的密封质量较差,如热封强度过低或过高、热封强度不均匀,则更易出现漏气现象。

杀菌不彻底——即成品包装内还残存部分微生物,这些微生物遇到合适的温湿度环境及氧气浓度,则会大量生长、繁殖。

专家建议:

——关注包材的氧气透过量、揉搓后的氧气透过量、密封性能(负压法)、热封强度、剥离强度等主要性能的监测。

——选择阻隔性高、耐揉搓性好的包材或对现有包材进行质量改进。

——提高杀菌效果,改善热封口的密封质量(即热封效果)。

典型质量案例

——检测样品:风味烧鸡铝塑复合膜包装(企业反馈使用新进批次的包材包装风味鸡时,出现了大规模的胀袋问题)。

——针对性检测项目:氧气透过量、揉搓后氧气透过量、密封性能(负压法)、热封强度、剥离强度。

——试验结果:热封强度值较高且均匀性好,满足良好热封效果的需求;氧气透过量为0.1541 cm3/(m2·24h·0.1MPa),揉搓后包装袋表面出现了多个穿透性针孔,包装的阻隔性急剧下降(即氧气透过量显著增大);密封性能(负压法)试验中,发生胀袋的产品在-25KPa时,即在袋体的折痕处发生漏气,未发生胀袋的产品在-90KPa时,仍未漏气;包装袋的剥离强度为1.53N/15mm,远低于市场上同类优质产品的平均值。故包装剥离强度低、耐揉搓性差进一步引起其阻隔性降低、密封性变差,是导致该问题成品出现胀袋的重要原因。

[责任编辑:]

相关阅读

- (2014-06-20)食品安全责任险“突围”强制立法或成契机

- (2014-06-20)遇食品安全问题过半消费者不维权

- (2014-06-20)舌尖问题屡禁不止 食品安全靠什么“打黑”

- (2014-06-20)食药总局解读近期食品安全热点传言

- (2014-06-21)2014中国食品安全诚信宣言大会暨首届食品诚信联盟峰会

开拓科技创新,撬动橡塑业高质量发展

开拓科技创新,撬动橡塑业高质量发展

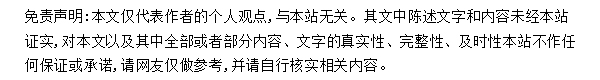

梅特勒托利多针对“难以发现”的污染物推出高品质X射线检

梅特勒托利多针对“难以发现”的污染物推出高品质X射线检

探索婴幼儿辅食市场高质量发展之路,为宝宝成长保驾护航

探索婴幼儿辅食市场高质量发展之路,为宝宝成长保驾护航

《食品安全最佳实践白皮书(2021-2022年)》四大主题发布

《食品安全最佳实践白皮书(2021-2022年)》四大主题发布

挪帝克开设京东旗舰店 与京东全球购达成战略合作

挪帝克开设京东旗舰店 与京东全球购达成战略合作

2019《食品安全导刊》杂志订阅返百元红包!

2019《食品安全导刊》杂志订阅返百元红包!

METTLER TOLEDO将在Interpack上展示能够提高食品生

METTLER TOLEDO将在Interpack上展示能够提高食品生

《食品行业科技创新白皮书》重磅发布!

《食品行业科技创新白皮书》重磅发布!

沃尔玛食品安全协作中心首次发布《愿景报告》

沃尔玛食品安全协作中心首次发布《愿景报告》

全球食品创新平台第五期项目甄选火热展开

全球食品创新平台第五期项目甄选火热展开

参与评论