挤压膨化参数对大豆质量及营养的影响

在其他工艺参数不改变的情况下,经过粉碎后的大豆,水分含量应为11.2%,蒸汽的通入量为7%~8%,套筒应保持120℃左右的温度。在一定范围内,脲酸酶的活性随着压力环直径的变大及温度的升高而降低,对食物的消化吸收非常有利。当套筒内温度为128.9℃时,脲酸的活性不超过0.28U。受物料含水率、螺杆运转速度、喂料速率及适度增加机筒的温度等都是影响蛋白质的消化效率与淀粉糊化程度的因素;体外消耗蛋白质的效率随着机筒温度的升高而减小。在条件比较适膨化时,均可可达到90%~92%的蛋白质体外消化率及淀粉糊化度。

挤压膨化工艺对大豆营养成分的影响

在高压、高温、高剪切力等因素的作用下,将使蛋白质既有空间结构发生改变,在物料从模口离开时,在快速下降的压力下,造成水分迅速蒸发的现象,使纤维结构形成多孔状结构;蛋白质组织化缔合过程中的静电作用以及与其他物质产生的化学反应等将对产品的性质和质量产生较大影响。在高压高温高剪切等外力作用下,淀粉通过吸收水分受热产生膨胀,导致轻链断裂,破坏原本有序结构,产生糊化。大量研究表明,加工温度、螺杆旋转速度、喂料速率、物料的含水率以及相互之间的作用等因素对淀粉的糊化程度具有较大影响。在大豆膨化挤压过程中,大大降低了脂肪的稳定性,并且水解生成游离脂肪酸及单甘油等物质,使脂肪氧化得到有效防治,使产品质量结构得到改善,使产品的保质期延长。 挤压过程长,不同的生产原料、生产条件及生产设备,对纤维所产生的数量具有较大变化。温度越高、压力越大大豆纤维所受破坏越严重,高温高压等外力能够使纤维的分子发生裂解或极性改变。

运用干法膨化所得大豆的水分越低,遭受破坏的抗营养因子就越少。种种迹象证明,在挤压膨化大豆生产过程中,其质量及营养成分受多种挤压膨化参数的影响,同时鉴于膨化物料及膨化设备较为复杂,使膨化加工工艺参数的优化工作难度增加。加强改善挤压膨化的工艺参数,为进一步提高膨化大豆的产品质量与生产效率具有重要的促进作用。

张光 哈尔滨商业大学

[责任编辑:]

相关阅读

- (2014-09-01)一粒开心果3大功效,8种营养素

- (2014-10-27)揭开“伪健康食品”的面纱:营养麦片不营养

- (2015-05-04)番茄酱不是垃圾食品!番茄酱的营养全揭秘

- (2015-08-25)核桃的营养价值及功效

- (2015-10-29)中华绒螯蟹蛋白质营养

Mettler-Toledo 在中国国际渔业博览会上展示创新的产品

Mettler-Toledo 在中国国际渔业博览会上展示创新的产品

食品异物问题频发?是时候了解X射线检测了

食品异物问题频发?是时候了解X射线检测了

开拓科技创新,撬动橡塑业高质量发展

开拓科技创新,撬动橡塑业高质量发展

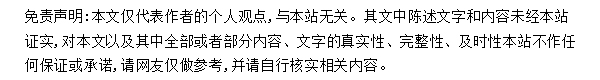

梅特勒托利多针对“难以发现”的污染物推出高品质X射线检

梅特勒托利多针对“难以发现”的污染物推出高品质X射线检

探索婴幼儿辅食市场高质量发展之路,为宝宝成长保驾护航

探索婴幼儿辅食市场高质量发展之路,为宝宝成长保驾护航

《食品安全最佳实践白皮书(2021-2022年)》四大主题发布

《食品安全最佳实践白皮书(2021-2022年)》四大主题发布

《保健食品真实世界研究通则》团标技术审查与特食跨

《保健食品真实世界研究通则》团标技术审查与特食跨

凝聚全球食饮智慧 SIAL西雅展国际化水平再创新高

凝聚全球食饮智慧 SIAL西雅展国际化水平再创新高

精准把控 高质发展,第三届微生物安全与应用会议在

精准把控 高质发展,第三届微生物安全与应用会议在

《食品行业科技创新白皮书》重磅发布!

《食品行业科技创新白皮书》重磅发布!

参与评论