食品安全威胁之生产线包装破袋分析

当前,机器主导的规模化生产遍布各个行业,集制袋、充填、封口于一体的全自动包装机广泛应用于食品、药品等领域。在自动充填环节中,因热封工艺参数的差异,部分包装的封边在未冷却时无法承受物料下落的冲击力而发生破袋,既降低生产效率又造成经济损失。技术人员需格外注意封边尚未冷却时的热封强度,即通常所说的热粘强度。

2014年,济南兰光面向食品领域推出了一款包装疑难问题汇总与答疑的手机软件“包装100问”受到众多食品企业的推崇,近期关于“生产线食品灌装时发生包装破袋”的问题被屡次提及。长久以来,包装破袋一直是行业内、媒体间研究的热点,人们探讨的角度多集中于流通和销售环节的破袋,却很少关注发生在生产线上的包装破袋事故,殊不知这类事故每天都在上演,给生产者带来了不可估量的经济损失。

当前,我国食品、药品、日化等领域大多采用全自动包装机进行规模化生产,实现了包装制袋、充填、封口的不间断流水式作业:包装材料经纵封器和横封器热合为开口袋体,当物料进入包装机顶部后被均量分割,垂直落入下方的开口袋体中,并随之移动到下一个工位完成顶封封口。物料下落的过程会对袋底产生强烈的冲击应力,若袋底无法承受这一应力作用,就会发生底部开裂的情况,即破袋。因规模生产的要求,生产线上“热封制袋”与“物料充填”两道工序的间隔时间非常短,以致不足以使袋底热封部位完全冷却而获得足够的热封强度,因此生产线上破袋事故频频发生。为了有效防控这一问题,技术人员需格外注意封边尚未冷却时的热封强度,即通常所说的热粘强度。本文着重对包装封边热粘强度的测试方法进行了介绍并举例分析,希望对解决生产线破袋问题有所助益。

热粘强度测试方法

所谓热粘强度为热封结束后,封边温度未冷却到环境温度之前测定的热封边热封强度。目前,包装行业中热粘强度的检测多以ASTM F 1921《Standard Test Methods for Hot Seal Strength (Hot Tack) of Thermoplastic Polymers and Blends Comprising the Sealing Surfaces of Flexible Webs》(构成挠性腹板密封表面的热塑聚合物和混合物的热封强度的试验方法)为依据。该标准仅适用于仪器化的精密测试,即自动对试样加热、自动热封、自动测试热封试样的热粘强度,绘制相应曲线。

制取试样

标准要求热粘强度测试需制备大量试样,以保证测得数据具有良好的表征性。通常绘制热粘曲线需要测试多个温度点的热粘强度,而每种材料在每个温度条件下至少进行3次相同试验,取平均值,共需25~50个试样进行试验。根据测试仪器的要求,试样宽度可为25mm或15mm。

热封试样

热封是在一定的温度、接触时间和接触压力条件下,对上下两个热封头进行单加热或双加热,在样品条表面施加一定压力进行密封,因此操作人员需要根据试验目的科学的设定上述热封参数并输入热粘强度测试仪器。ASTM F 1921对此给出了些许建议:对于厚度不超过25μm的薄膜,最低热封时间为0.5s,厚度于25μm到64μm之间的薄膜,最低热封时间可延长至1s。此外热封压力可在15~30N/cm2范围内设置。

热粘强度测定

试样从热封头退出后,两个夹具分别夹紧试样两头未被热封的部位,按照一定速率持续分离,试样逐渐被拉伸直至破裂,测试仪器记录此时的最大力值,并根据公式(1)自动计算出热粘强度。最终根据多种温度下热粘强度的测试结果绘制热粘曲线。

B=F/b(1)

其中,B为热粘强度,F为力值(N),b为宽度(mm)。

由于试样从热封头退出后随即开始冷却,强度也会逐渐上升,因此热粘强度测试的首要要求是封头张开后立即测试热粘强度。但是试样从热封头退出以及消除表面松弛均会导致测试延迟,故而明确计量封头张开到热粘强度测试值输出之间的时间跨度对于试验结果的准确性和可比对性有着重要意义。基于对上述时间跨度的不同计量方式,ASTM F 1921提供了两种热粘强度测试方法,二者都能够在规定的范围内,以及在仪器的试验范围和条件下对各种材料进行测试,因此不再赘述。

记录试样的破裂状态

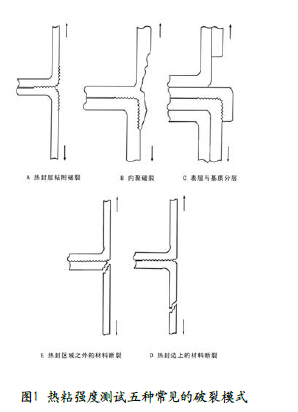

通常,试样破裂时会呈现多种状态,若要通过试验进行材料间热粘性对比,需要对试样的破裂状态进行详细记录并分析。图1展示了5种常见的破裂模式,包括热封层粘附破裂、内聚破裂、表层与基质分层、热封边上的材料断裂、热封区域之外的材料断裂。

“热封层粘附破裂”,如图1中A模式,即为两热封材料之间的初始界面破裂的一种模式,若发生此类破裂,说明该试样所采用的热封参数无法获得足够强度,仍需斟酌作进一步调整。模式B“内聚破裂”指的是一个或两个密封材料同时发生分离的一种破裂形式,分离可能与热封平行,但热封部分仍保持完好状态。任何材料分子或原子间皆存在相互连接力来保证材料不被拉断,这个力即为内聚力,它是材料拉伸强度、抗压强度的根本原因。当材料发生内聚破坏时,其自身的内聚力必定小于封边的热封强度,这意味着该条件下的热封效果较好。模式C“表层与基质分层”的发生,是由于封口处的热封强度较高但测试试样部分层间的粘附力较差导致的,此种状态同样也表明了试验试样具有良好的热封效果。除此之外,发生在热封区域之外的材料断裂(模式E)也体现了良好的热封效果,但需要注意“热封边上材料断裂“现象(模式D),这是热封质量较差的显著表现,需从热封参数中寻找根源,避免再次发生。

热粘强度测试案例

为了更好的说明热粘强度的测试要点,济南兰光包装安全检测中心对PA/PET/LDPE复合膜进行了不同热封温度的热粘强度测试:

测试试样:沿PA/PET/LDPE复合膜的纵向方向随机裁制为宽15mm,长35cm的试样条50个。

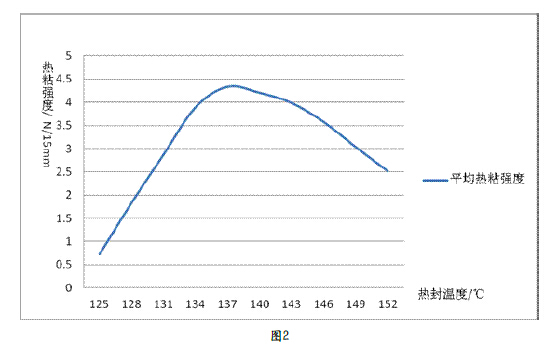

测试仪器:博每HTT-L1热粘拉力试验仪。

参数设置及试验:设置仪器的热封持续时间为1s,热封压力为29N/cm2,延迟时间为100ms,夹具的分离速度设置为1500mm/min(仪器设备固定值)。设置起始热封温度为125℃,将试样的密封面向上,夹持在热粘拉力试验仪上,进行热粘强度的测试,做5次平行试验。随后每隔3℃做一组试验,直至152℃热粘强度明显下降时为止,每个热封温度均做5次平行试验。试验结果见表1和图2。

破裂模式:A热封层粘附破裂;B内聚破裂;C表层与基质分层;D热封边上的材料断裂;E 热封区域之外的材料断裂。

表1和图2的测试数据显示,试样在125~137℃的热封温度条件下,热粘强度随热封温度的升高而加强,至137℃达到顶峰;随后,热封温度继续提高,热粘强度反而随之下降,呈负相关关系。

从表1对破裂模式的记录中可发现,热封温度在125℃时,5次平行试验均发生了“热封层粘附破裂”,此时热粘强度较差;当温度升至128~134℃之间,共15次平行试验中,发生“表层与基质分层”的比率达到66.67%,热粘强度获得进一步提升;当温度处于137~143℃区间内,材料破裂模式以“内聚破裂”和“热封区域之外的材料断裂”为主,分别占40%和46.67%,表明此刻材料的热粘强度达到顶峰,热封质量最佳;当温度继续上升至152℃时,超过半数的试样热封边处发生断裂,表明此时热封温度过高,热封质量显著下降。综合上述分析,针对PA/PET/LDPE复合膜材料建议采用137~143℃作为热封温度宜获得良好的热粘强度。

总结

当前,机器主导的规模化生产遍布各个行业,集制袋、充填、封口于一体的全自动包装机广泛应用于食品、药品等领域。在自动充填环节中,因热封工艺参数的差异,部分包装的封边在未冷却时无法承受物料下落的冲击力而发生破袋,既降低生产效率又造成经济损失。为了降低生产线日益增长破袋率,相关企业应严格监测生产线上封边的热粘强度,随时调整热封时间、热封温度和热等压力等参数,结合生产线的实际情况总结最佳的参数组合模式,以达到生产效率的最优化。

[责任编辑:]

相关阅读

- (2014-06-16)家乐福与您一起努力建设食品安全诚信

- (2014-06-16)以诚信保障安全 中国食品安全诚信宣言大会在京召开

- (2014-06-16)张志刚:提高诚信自律,共为食品安全献计献策

- (2014-06-17)国务院食品安全委员会专家委员会成立

- (2014-06-17)广东省食安办、食药监局发布食品安全警示

盒装水果省事不卫生 实验解释3大疑问

盒装水果省事不卫生 实验解释3大疑问

“食安中国网”手机站上线通知

“食安中国网”手机站上线通知

食安中国网关于2015年春节放假的通知

食安中国网关于2015年春节放假的通知

【杂志订阅】《食品安全导刊》杂志订阅优惠活动

【杂志订阅】《食品安全导刊》杂志订阅优惠活动

《食品安全导刊》杂志2015年征订开始

《食品安全导刊》杂志2015年征订开始

扫“食安中国”官方微信,送《食品安全导刊》杂志

扫“食安中国”官方微信,送《食品安全导刊》杂志

IFFA全球肉制品行业翘首以盼的舞台

IFFA全球肉制品行业翘首以盼的舞台

林德与天青水秀的未来中国

林德与天青水秀的未来中国

智能商超方案助力商超节能降本新常态

智能商超方案助力商超节能降本新常态

中国国际食品安全与质量控制会议暨展览在京召开

中国国际食品安全与质量控制会议暨展览在京召开

【绿色和平】果蔬双城记:两座城市的“一日三餐”

【绿色和平】果蔬双城记:两座城市的“一日三餐”

参与评论